Desde un punto de vista operativo, los elementos calefactores de carburo de silicio (SiC) ofrecen ventajas significativas sobre las opciones metálicas tradicionales, centradas principalmente en su capacidad para operar a temperaturas mucho más altas. Esta capacidad central está respaldada por su vida útil operativa más larga, resistencia superior al choque térmico y durabilidad mejorada contra la corrosión química y la oxidación.

La decisión de utilizar elementos calefactores de carburo de silicio es una elección estratégica para habilitar procesos térmicos de alta demanda. Su verdadero valor reside no solo en alcanzar temperaturas más altas, sino en proporcionar la estabilidad operativa, la longevidad y la consistencia del proceso requeridas para la fabricación industrial de alta calidad.

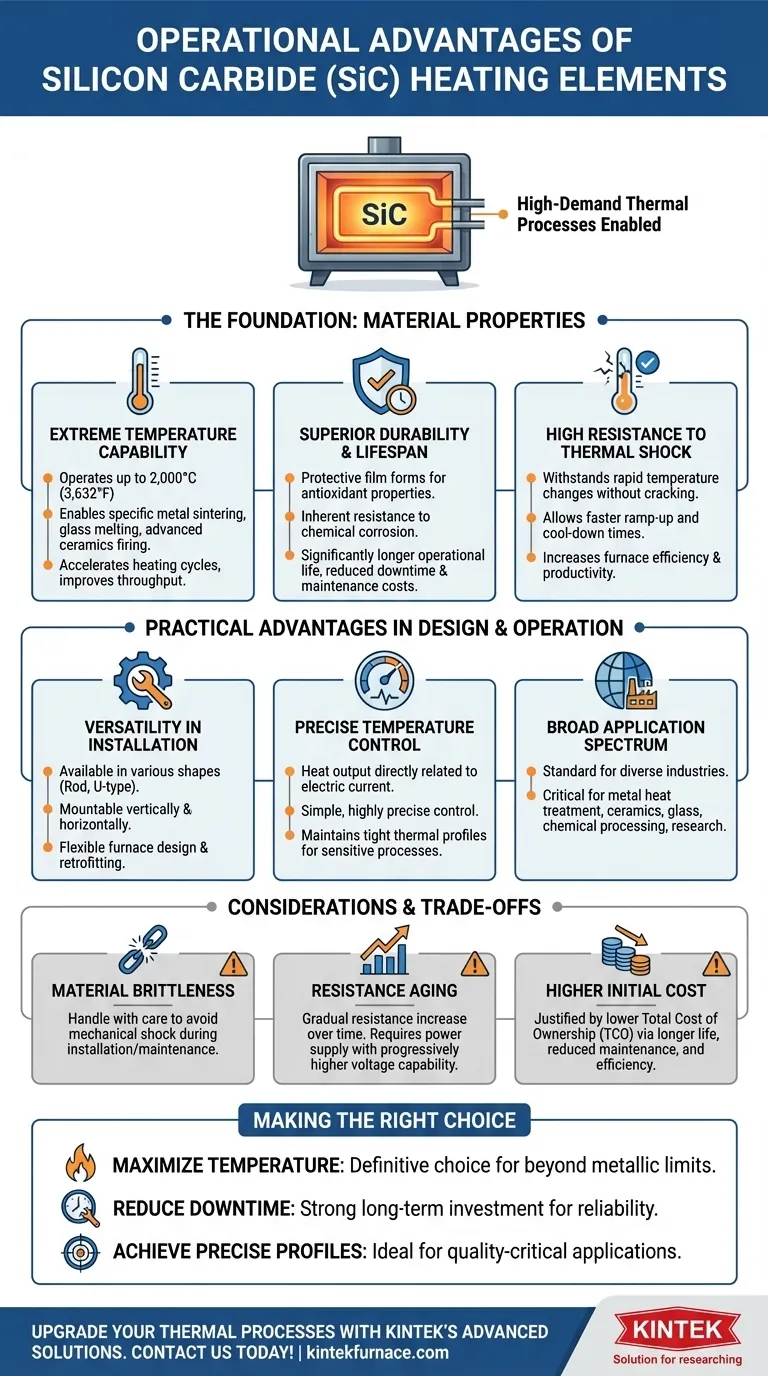

La base del rendimiento del SiC: Propiedades del material

Para comprender las ventajas operativas, primero debemos observar las propiedades inherentes del carburo de silicio. El proceso de fabricación, que utiliza polvo de carburo de silicio verde de alta pureza, da como resultado un material denso y uniforme que forma la base de su rendimiento superior.

Capacidad de temperatura extrema

Los elementos de carburo de silicio pueden operar a temperaturas de horno que superan con creces los límites de los elementos metálicos tradicionales, en algunos casos por encima de los 2000 °C (3632 °F).

Esto permite procesos que simplemente no son posibles con otros materiales, como ciertos tipos de sinterización de metales, fusión de vidrio y cocción de cerámicas avanzadas. También puede acelerar significativamente los ciclos de calentamiento, mejorando el rendimiento general.

Durabilidad superior y vida útil

La superficie de un elemento de SiC forma naturalmente una película protectora que mejora sus propiedades antioxidantes. Esto, combinado con su resistencia inherente a la corrosión química, da como resultado una vida operativa significativamente más larga.

Para los operadores, esto se traduce directamente en una menor inactividad por reemplazo de elementos, menores costos de mantenimiento y un rendimiento de calentamiento más predecible y consistente durante miles de horas.

Alta resistencia al choque térmico

A diferencia de muchos otros materiales cerámicos, el carburo de silicio resiste cambios rápidos de temperatura sin agrietarse ni fallar.

Esta ventaja operativa es fundamental en aplicaciones con ciclos frecuentes de calentamiento y enfriamiento. Permite tiempos de aceleración y enfriamiento del proceso más rápidos, lo que aumenta la eficiencia y la productividad del horno o la mufla.

Ventajas prácticas en diseño y operación

Más allá de la ciencia básica de los materiales, los elementos de SiC están diseñados para entornos industriales prácticos del mundo real. Su flexibilidad de diseño los hace adaptables a una amplia gama de equipos y procesos.

Versatilidad en la instalación

Los elementos de SiC se fabrican en varias formas y tamaños, incluidas las configuraciones comunes de varilla y tipo U. Esto permite la personalización para satisfacer las necesidades específicas de un horno.

Además, se pueden montar tanto vertical como horizontalmente, lo que proporciona a los ingenieros una flexibilidad significativa al diseñar o modernizar sistemas de calefacción.

Control preciso de la temperatura

La producción de calor de un elemento de SiC es una función directa de la corriente eléctrica que pasa a través de él. Esta relación permite un control de temperatura simple y altamente preciso.

Al ajustar la corriente, los operadores pueden mantener los perfiles térmicos estrictos requeridos para procesos sensibles como la fabricación de semiconductores, el tratamiento térmico de aleaciones y los experimentos de laboratorio.

Amplio espectro de aplicaciones

La combinación única de alta temperatura, durabilidad y control hace que los elementos de SiC sean el estándar para una gran variedad de industrias.

Son componentes críticos en hornos industriales para el tratamiento térmico de metales, la producción de cerámica y vidrio, el procesamiento químico y la investigación científica.

Comprensión de las compensaciones y consideraciones

Aunque son muy ventajosos, los elementos de SiC tienen características específicas que deben gestionarse para un rendimiento óptimo. Una evaluación objetiva requiere reconocer estos factores.

Fragilidad del material

Como material cerámico, el carburo de silicio es más frágil que las aleaciones metálicas. Los elementos deben manipularse con cuidado durante el envío, la instalación y el mantenimiento para evitar impactos mecánicos, lo que podría provocar que se agrieten o rompan.

Envejecimiento de la resistencia

A lo largo de su vida útil operativa, los elementos de SiC experimentan un aumento gradual de la resistencia eléctrica. Este es un proceso de envejecimiento normal y predecible.

Para mantener una salida de potencia constante (y, por lo tanto, una temperatura estable), el sistema de suministro de energía debe ser capaz de suministrar un voltaje progresivamente mayor con el tiempo para compensar este aumento de resistencia. Esta capacidad debe tenerse en cuenta en el diseño inicial del sistema.

Costo inicial más alto

El costo inicial de adquisición de los elementos de SiC es típicamente más alto que el de los elementos metálicos convencionales.

Esta mayor inversión inicial a menudo se justifica por un menor costo total de propiedad (TCO), que se logra a través de una vida útil más prolongada del elemento, menores necesidades de mantenimiento y una mayor eficiencia del proceso.

Tomando la decisión correcta para su proceso

Su elección de elemento calefactor debe guiarse por las demandas específicas de su proceso térmico.

- Si su enfoque principal es maximizar la temperatura del proceso: El SiC es la opción definitiva para aplicaciones que requieren temperaturas más allá de las capacidades de los elementos metálicos.

- Si su enfoque principal es reducir el tiempo de inactividad y el mantenimiento: La vida útil prolongada y la durabilidad del SiC lo convierten en una inversión sólida a largo plazo para mejorar la fiabilidad operativa y reducir el TCO.

- Si su enfoque principal es lograr perfiles térmicos precisos y repetibles: La estabilidad y la excelente capacidad de control de los elementos de SiC son ideales para aplicaciones críticas para la calidad, como la electrónica o el procesamiento de materiales avanzados.

En última instancia, la adopción de elementos calefactores de carburo de silicio es una inversión en capacidad de proceso y excelencia operativa a largo plazo.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Capacidad de temperatura extrema | Opera hasta 2000 °C, permitiendo procesos de alta demanda como sinterización de metales y cocción de cerámicas |

| Durabilidad superior y vida útil | La película protectora y la resistencia a la corrosión reducen el tiempo de inactividad y los costos de mantenimiento |

| Alta resistencia al choque térmico | Resiste cambios rápidos de temperatura para ciclos de calentamiento más rápidos y mayor productividad |

| Versatilidad en la instalación | Formas personalizables (p. ej., varilla, tipo U) y opciones de montaje flexibles para varios diseños de horno |

| Control preciso de la temperatura | La relación directa entre corriente y calor permite perfiles térmicos estrictos para aplicaciones sensibles |

| Amplio espectro de aplicaciones | Se utiliza en tratamiento térmico de metales, producción de vidrio, procesamiento químico e investigación |

¡Mejore sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos elementos calefactores de carburo de silicio y hornos personalizados como Muffle, Tube, Rotary, Vacuum & Atmosphere, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades únicas, brindando un control de temperatura superior, durabilidad y eficiencia. ¡Contáctenos hoy para mejorar el rendimiento de su laboratorio y reducir los costos operativos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos de tubo descendente? Encuentre el elemento adecuado para sus necesidades de temperatura

- ¿Qué elementos calefactores se utilizan en los hornos de tubo de alta temperatura? Descubra SiC y MoSi2 para calor extremo

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio en los hornos dentales? Mejora la calidad del sinterizado de circonio

- ¿Cuál es el rango de temperatura para los elementos calefactores de carburo de silicio? Desbloquee el rendimiento de alta temperatura de 600°C a 1625°C

- ¿Qué rangos de temperatura se recomiendan para los elementos calefactores de SiC frente a los de MoSi2? Optimice el rendimiento de su horno