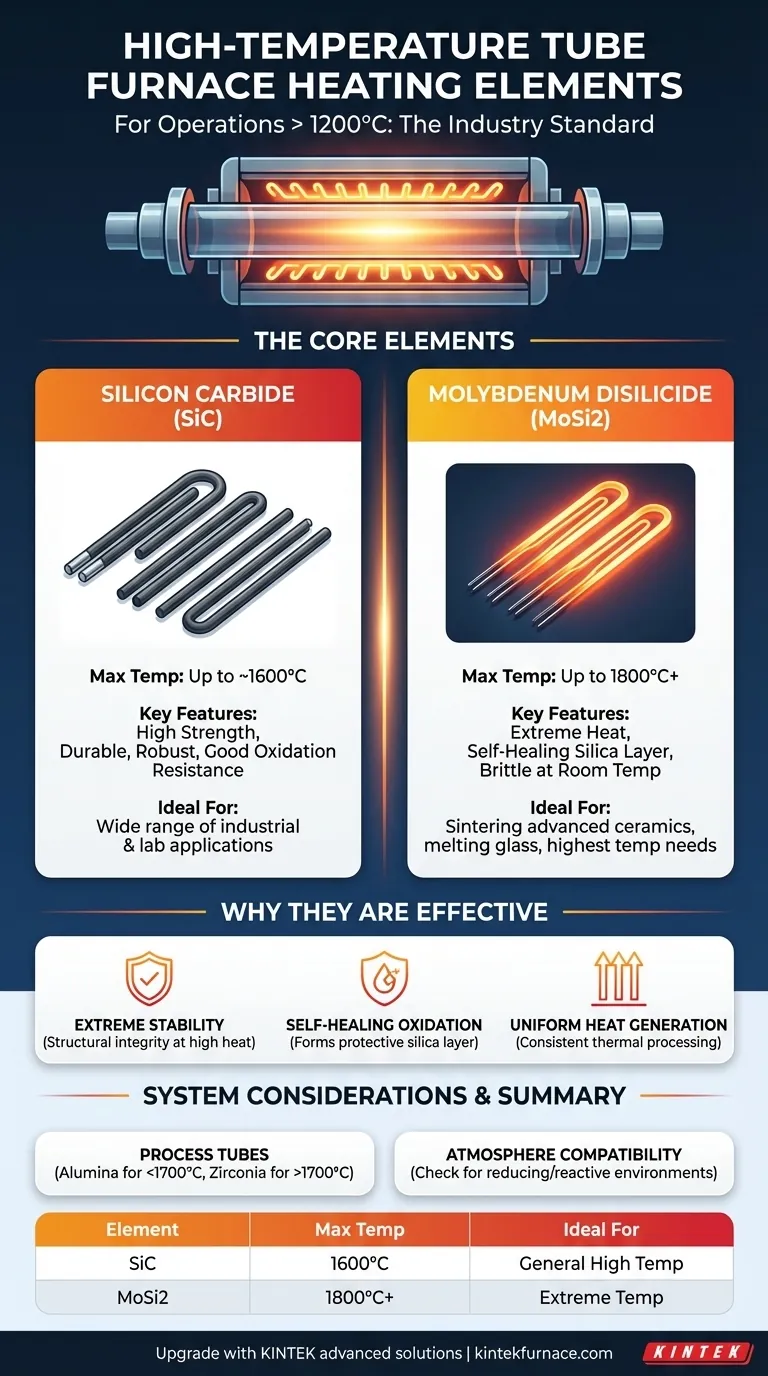

Para los hornos de tubo de alta temperatura que operan por encima de los 1200°C, la industria se basa casi exclusivamente en dos tipos de elementos calefactores: Carburo de Silicio (SiC) y Disilicuro de Molibdeno (MoSi2). Estos materiales se eligen por su capacidad única para generar calor extremo mientras resisten la rápida degradación y oxidación que destruiría los elementos convencionales de alambre metálico.

Elegir el horno correcto no se trata solo de su clasificación de temperatura máxima. La decisión crítica radica en hacer coincidir las propiedades específicas del elemento calefactor (sus límites de temperatura, durabilidad y compatibilidad química) con las demandas precisas de su proceso de tratamiento térmico.

Los Elementos Calefactores Centrales de Alta Temperatura

Los hornos de tubo realizan el tratamiento térmico transfiriendo energía térmica de los elementos calefactores a un tubo de proceso. Para temperaturas superiores a 1200°C, solo los materiales especializados a base de cerámica pueden proporcionar el rendimiento y la vida útil necesarios.

Elementos de Carburo de Silicio (SiC)

Los elementos de Carburo de Silicio son una solución robusta y ampliamente utilizada para aplicaciones de alta temperatura. Típicamente se forman en varillas o formas de U.

Estos elementos son conocidos por su alta resistencia y durabilidad, ofreciendo un servicio fiable en muchos entornos industriales y de laboratorio. Son excelentes para procesos que operan hasta aproximadamente 1600°C.

Elementos de Disilicuro de Molibdeno (MoSi2)

A menudo denominados "varillas de silicio molibdeno", los elementos MoSi2 representan la cima de la tecnología de elementos calefactores para hornos con atmósfera de aire.

Estos elementos pueden alcanzar temperaturas excepcionalmente altas, a menudo hasta 1800°C o incluso más. Son la opción estándar para aplicaciones que requieren calor extremo, como la sinterización de cerámicas avanzadas o la fusión de ciertos vidrios.

Otros Elementos como Contexto

Aunque el SiC y el MoSi2 dominan las aplicaciones de alta temperatura, se utilizan otros materiales en diferentes contextos.

Los alambres de resistencia (como Kanthal) son comunes pero se limitan a temperaturas más bajas, típicamente por debajo de 1200°C. Los elementos de grafito pueden alcanzar temperaturas muy altas, pero requieren una atmósfera de vacío o inerte para evitar que se quemen de inmediato.

Por Qué Estos Materiales Son Tan Efectivos

La elección de SiC y MoSi2 no es arbitraria; se basa en la ciencia fundamental de los materiales que los hace excepcionalmente adecuados para el calor extremo en un ambiente oxidante.

Estabilidad a Temperaturas Extremas

Tanto el SiC como el MoSi2 mantienen su integridad estructural a temperaturas que derretirían o ablandarían la mayoría de los demás materiales. Esta estabilidad es esencial para un procesamiento térmico constante y repetible.

Resistencia a la Oxidación de Autocuración

A altas temperaturas, ambos materiales reaccionan con el oxígeno del aire para formar una capa delgada y protectora de vidrio de sílice (SiO2). Esta capa pasiva evita que el material subyacente se oxide más, extendiendo drásticamente la vida útil del elemento.

Generación Uniforme de Calor

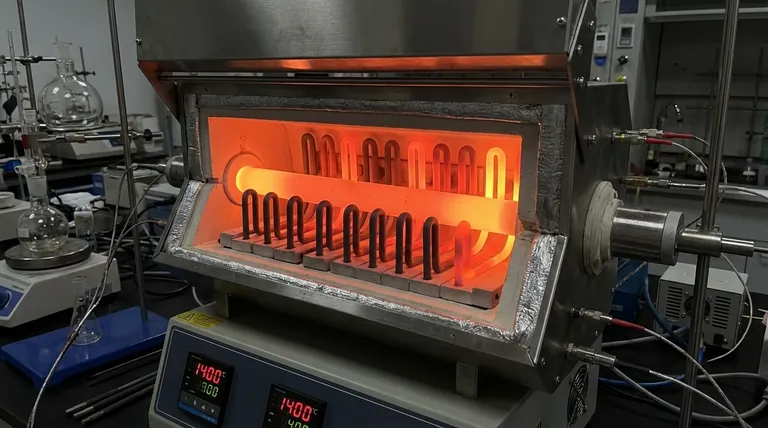

En un horno, estos elementos se suspenden en matrices a lo largo de los lados del tubo de proceso. Esta configuración permite una distribución de calor altamente uniforme, lo cual es fundamental para asegurar que toda la muestra dentro del tubo experimente las mismas condiciones térmicas.

Comprendiendo las Compensaciones y Consideraciones del Sistema

Seleccionar un elemento calefactor es solo una parte del diseño de un proceso exitoso de alta temperatura. Todo el sistema del horno debe funcionar en armonía.

El Impacto del Material del Tubo de Proceso

La capacidad del elemento calefactor es inútil si el tubo de proceso no puede soportar el calor.

Los tubos de Alúmina (Al2O3) son comunes para trabajos a alta temperatura, pero pueden ser susceptibles al choque térmico si se calientan o enfrían demasiado rápido. Se requieren tubos de Zirconia (ZrO2) para los rangos de temperatura más altos (por encima de 1700°C) que los elementos MoSi2 pueden alcanzar.

Compatibilidad de la Atmósfera

Muchos procesos de alta temperatura requieren una atmósfera específica (p. ej., argón, nitrógeno o vacío) para prevenir reacciones químicas no deseadas con la muestra.

Debe asegurarse de que el elemento calefactor elegido sea compatible con su atmósfera de proceso. Si bien el SiC y el MoSi2 son excelentes en aire, su rendimiento puede cambiar en entornos altamente reductores o reactivos.

Vida Útil y Fragilidad del Elemento

Los elementos MoSi2, aunque capaces de las temperaturas más altas, pueden ser quebradizos a temperatura ambiente y requieren un manejo cuidadoso. Los elementos SiC son generalmente más robustos mecánicamente, pero tienen una temperatura máxima de funcionamiento más baja.

Tomando la Decisión Correcta para Su Objetivo

Su decisión debe guiarse por la temperatura específica y las necesidades ambientales de su aplicación.

- Si su enfoque principal es operar hasta 1600°C: Los elementos de Carburo de Silicio (SiC) ofrecen una solución altamente fiable y duradera para una amplia gama de aplicaciones.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (1600°C a 1800°C+): Los elementos de Disilicuro de Molibdeno (MoSi2) son la elección definitiva por su generación de calor superior y estabilidad en aire.

- Si su enfoque principal es el control del proceso: Recuerde que el elemento calefactor es parte de un sistema que incluye el tubo de proceso y la atmósfera, todos los cuales deben ser compatibles.

Comprender estos componentes centrales le permite seleccionar un horno que se adapte con precisión a sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Tipo de Elemento | Temperatura Máxima | Características Clave | Ideal Para |

|---|---|---|---|

| Carburo de Silicio (SiC) | Hasta 1600°C | Alta resistencia, duradero, buena resistencia a la oxidación | Aplicaciones de hasta 1600°C, uso industrial robusto |

| Disilicuro de Molibdeno (MoSi2) | Hasta 1800°C+ | Calor extremo, capa de oxidación de autocuración, quebradizo a temp. ambiente | Necesidades de temperatura más alta, sinterización, fusión de vidrio |

| Otros Elementos (ej. Kanthal, Grafito) | Por debajo de 1200°C o atmósferas específicas | Limitados a temperaturas más bajas o requieren condiciones inertes/vacío | Procesos de temperatura más baja o atmósfera especializada |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables y sistemas completos, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad