Operar un horno de vacío implica un conjunto distinto de desafíos que van mucho más allá de los de los hornos atmosféricos estándar. Los principales obstáculos operativos incluyen la necesidad de un conocimiento altamente especializado del operador, la amenaza constante de contaminación del proceso por desgasificado, el desgaste mecánico de los componentes de vacío y tiempos de ciclo de proceso significativamente más largos debido a la necesidad de lograr y mantener el vacío.

El excepcional control de proceso y la pureza que ofrece un horno de vacío son un compromiso directo a cambio de una mayor complejidad operativa. El éxito depende de aceptar y gestionar las demandas de mantenimiento especializado, la experiencia del operador y los ciclos de procesamiento más largos.

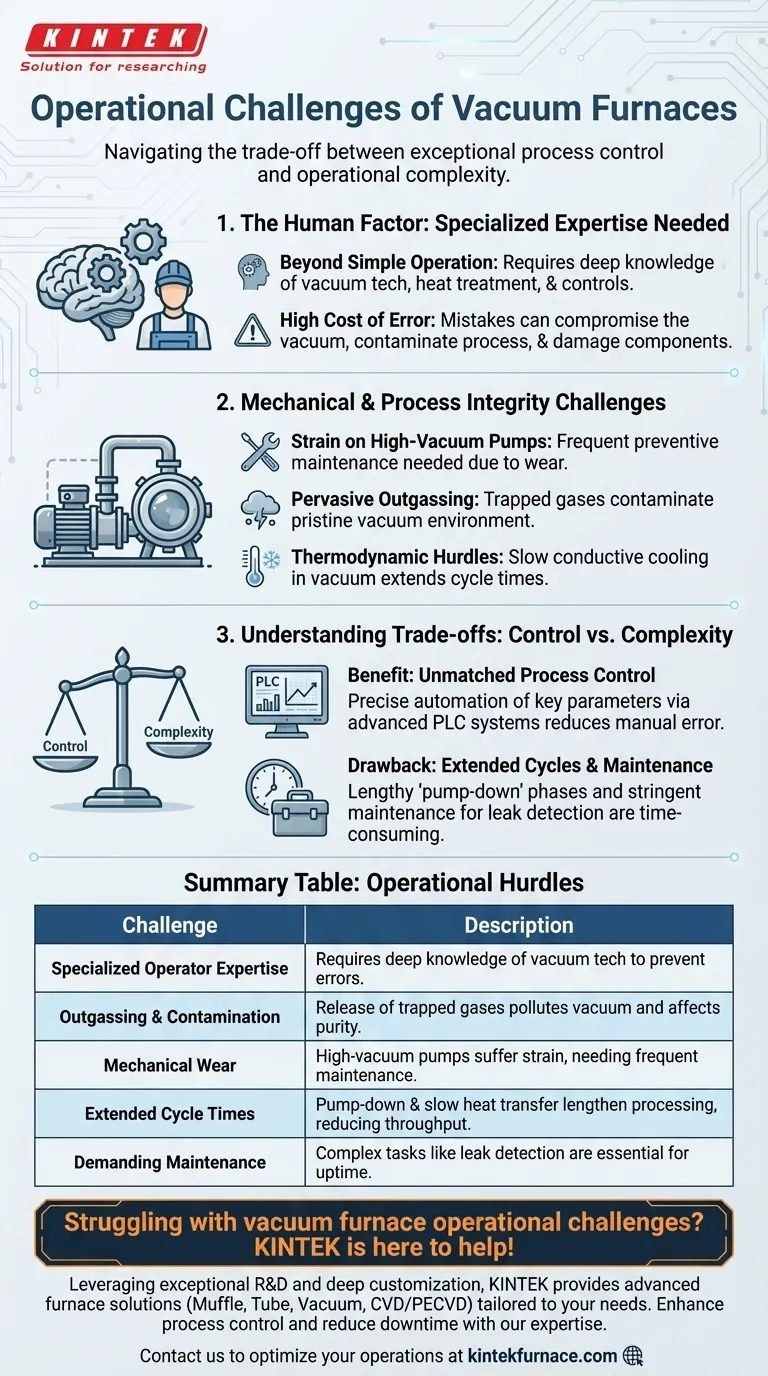

El Factor Humano: La Necesidad de Experiencia Especializada

La variable operativa más significativa es a menudo la humana. A diferencia de los equipos más sencillos, un horno de vacío no se puede operar eficazmente sin una comprensión profunda de sus principios subyacentes.

Más Allá de la Operación Simple

Los operadores deben ser más que técnicos; deben ser especialistas. Un conocimiento exhaustivo de la tecnología de vacío, los procesos específicos de tratamiento térmico y el sistema de control eléctrico del horno es innegociable.

El Alto Costo del Error

Sin la formación profesional adecuada, los errores del operador pueden comprometer fácilmente el vacío, contaminar el proceso y dañar componentes sensibles. Esto impacta directamente tanto en el rendimiento del equipo como en la calidad del producto final.

Desafíos de Integridad Mecánica y de Proceso

El propio entorno de vacío crea desafíos mecánicos y físicos únicos que exigen atención constante.

La Tensión en las Bombas de Alto Vacío

Las bombas de alto vacío son instrumentos de precisión sujetos a un desgaste considerable. Mantener un vacío profundo durante períodos prolongados ejerce una inmensa tensión en estos componentes, lo que requiere un programa de mantenimiento preventivo riguroso.

El Problema Persistente del Desgasificado (Outgassing)

El desgasificado, la liberación de gases atrapados de las paredes de la cámara o de la propia pieza de trabajo, es una amenaza constante. Este fenómeno puede contaminar el prístino entorno de vacío, dejar residuos no deseados en las piezas tratadas y comprometer la integridad del proceso.

Obstáculos Termodinámicos

En un vacío, la transferencia de calor por convección se elimina prácticamente. Esto convierte el enfriamiento en un desafío significativo, ya que debe depender de métodos conductivos más lentos o sistemas especializados de enfriamiento por gas. Esta limitación afecta directamente a los tiempos de ciclo y al diseño del proceso.

Comportamiento Impredecible del Material

Ciertos materiales pueden comportarse de manera inesperada bajo condiciones de vacío a altas temperaturas. Esto requiere un desarrollo y validación cuidadosos del proceso para asegurar los resultados deseados y evitar dañar el material o el horno.

Comprender las Compensaciones: Control vs. Complejidad

La decisión de utilizar un horno de vacío es una compensación de ingeniería clásica. Se gana un control inigualable a costa de la simplicidad operativa.

El Beneficio: Control de Proceso Insuperable

La principal ventaja es un control fuerte y repetible sobre cada parámetro clave. Los sistemas avanzados de control PLC y la monitorización digital permiten la automatización precisa de la temperatura de calentamiento, el nivel de vacío y el tiempo de aislamiento, reduciendo drásticamente el potencial de error manual.

La Desventaja: Tiempos de Ciclo Prolongados

Lograr un vacío profundo no es instantáneo. La fase inicial de "bombeo" puede ser larga, extendiendo significativamente el tiempo total del ciclo en comparación con un horno atmosférico. Esta es una consideración crítica para el rendimiento de la producción.

La Desventaja: Mantenimiento Exigente

Los requisitos estrictos para la integridad del vacío hacen que el mantenimiento sea mucho más complejo. Detectar y reparar fugas minúsculas, dar servicio a bombas sensibles y garantizar la limpieza interna son tareas críticas y que consumen mucho tiempo.

Soluciones Avanzadas y sus Implicaciones

Los diseños modernos de hornos incorporan características para mitigar algunos de estos desafíos operativos, especialmente para aplicaciones de alto rendimiento.

Automatización con Sistemas PLC

Los modernos sistemas PLC (Controlador Lógico Programable) proporcionan una automatización completa, monitorización y protecciones de seguridad integradas. Esto mejora la fiabilidad y alivia la carga operativa, aunque no elimina la necesidad de una supervisión experta.

Sistemas Multicámara para Rendimiento

Para el procesamiento continuo, los hornos de múltiples cámaras ofrecen una solución al cuello de botella del bombeo. Al mantener las zonas de carga, calentamiento y enfriamiento bajo un vacío constante, permiten un flujo de trabajo mucho más eficiente al procesar lotes simultáneamente.

Tomar la Decisión Correcta para su Operación

Para determinar si un horno de vacío es apropiado, debe alinear sus capacidades con su objetivo operativo principal.

- Si su enfoque principal es la máxima pureza y control del proceso: La complejidad operativa es un costo necesario para lograr propiedades del material superiores y altamente repetibles.

- Si su enfoque principal es el rendimiento de gran volumen: Los largos tiempos de ciclo de un horno de cámara única serán un gran cuello de botella; investigue sistemas multicámara para mejorar el flujo de trabajo.

- Si su enfoque principal es minimizar los gastos operativos: Prepárese para una inversión significativa tanto en una formación rigurosa del operador como en un diligente programa de mantenimiento preventivo para evitar costosos tiempos de inactividad.

En última instancia, dominar un horno de vacío requiere equilibrar sus potentes capacidades con la disciplina operativa necesaria para mantener su exigente entorno.

Tabla Resumen:

| Desafío | Descripción |

|---|---|

| Experiencia Especializada del Operador | Requiere un conocimiento profundo de la tecnología de vacío, el tratamiento térmico y los sistemas de control para prevenir errores y contaminación. |

| Desgasificado y Contaminación | La liberación de gases atrapados puede contaminar el vacío, afectando la pureza del proceso y la calidad de la pieza. |

| Desgaste Mecánico | Las bombas de alto vacío y los componentes sufren tensión, lo que requiere un mantenimiento preventivo frecuente. |

| Tiempos de Ciclo Prolongados | Las fases de bombeo y la lenta transferencia de calor en el vacío alargan el procesamiento, reduciendo el rendimiento. |

| Mantenimiento Exigente | Tareas complejas como la detección de fugas y el servicio de bombas son esenciales para la integridad del vacío y el tiempo de actividad. |

¿Tiene problemas con los desafíos operativos de los hornos de vacío? ¡KINTEK está aquí para ayudar! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, cuenta con un sólido soporte de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Mejore el control de su proceso, reduzca el tiempo de inactividad y obtenga resultados superiores con nuestra experiencia. ¡Contáctenos hoy para analizar cómo podemos optimizar sus operaciones!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento