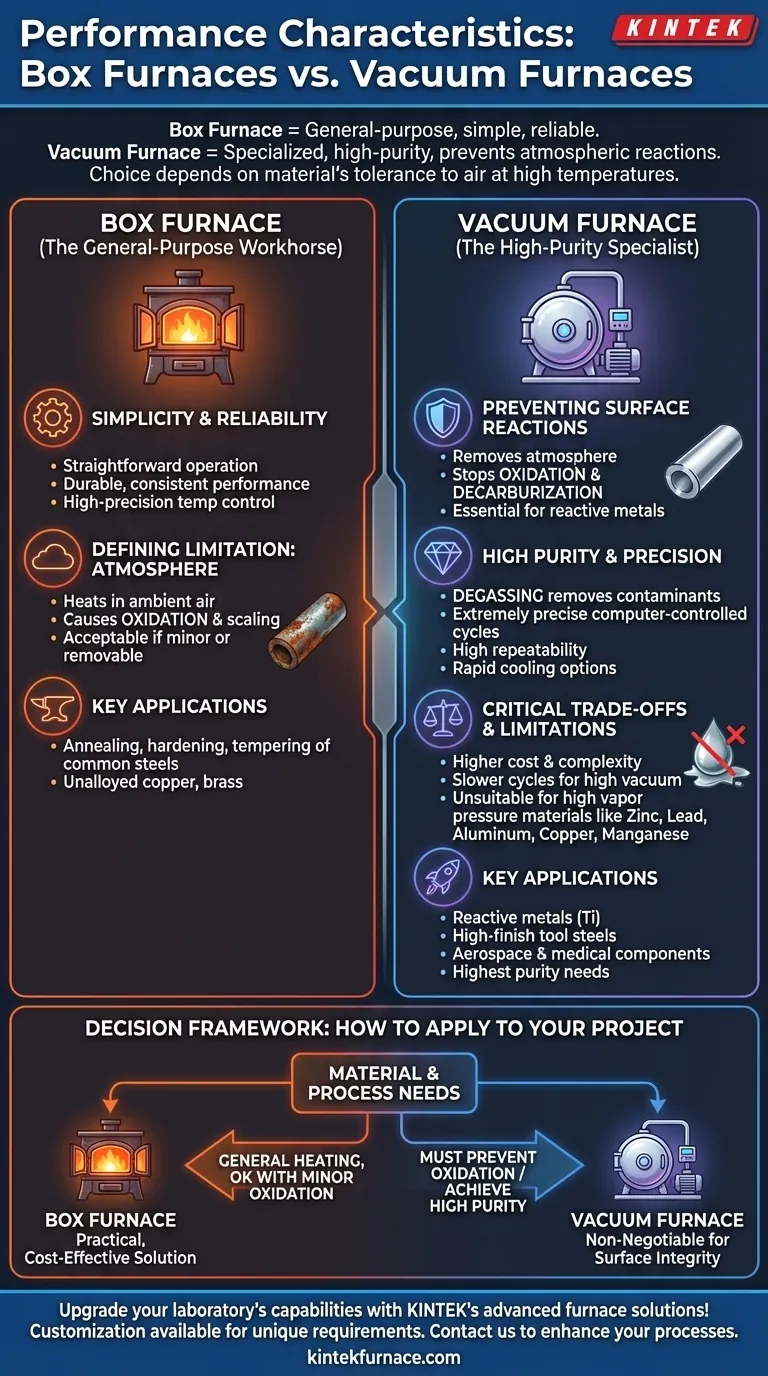

En esencia, un horno de caja es una herramienta de propósito general valorada por su simplicidad y fiabilidad en aplicaciones estándar de tratamiento térmico, mientras que un horno de vacío es un instrumento especializado diseñado para procesos de alta pureza donde evitar las reacciones atmosféricas es fundamental. La elección entre ambos depende enteramente de si la integridad de su material puede tolerar la exposición al aire a altas temperaturas.

Su marco de decisión es sencillo: si necesita evitar la oxidación, la descarburación u otras reacciones superficiales, necesita un horno de vacío. Para la mayoría de las demás tareas industriales de calentamiento, la simplicidad y la facilidad de uso de un horno de caja lo convierten en la opción más práctica y económica.

El Horno de Caja: El Caballo de Batalla de Propósito General

Un horno de caja, también conocido como horno mufla, es el estándar para muchos procesos de tratamiento térmico. Su rendimiento se define por la fiabilidad y la facilidad de uso para aplicaciones donde el control atmosférico no es la principal preocupación.

Simplicidad y Fiabilidad

La principal ventaja de un horno de caja es su funcionamiento y mantenimiento sencillos. Estos hornos están diseñados para ofrecer durabilidad y rendimiento constante en entornos industriales típicos.

Ofrecen un control de temperatura de alta precisión y mantienen una temperatura constante y uniforme dentro de la cámara, lo que los hace adecuados para una amplia gama de aplicaciones como el recocido, el endurecimiento y el revenido.

La Limitación Definitoria: La Atmósfera

Un horno de caja calienta el material en presencia de la atmósfera ambiente (aire). Esto significa que hay oxígeno presente, lo que provocará oxidación y formación de cascarilla en la superficie de la mayoría de los metales a altas temperaturas.

Esto no es un defecto, sino una característica fundamental. Si una oxidación superficial menor es aceptable o se puede eliminar fácilmente mediante un proceso secundario como el chorreado de arena o el decapado, un horno de caja suele ser suficiente.

El Horno de Vacío: El Especialista en Alta Pureza

Un horno de vacío realiza el tratamiento térmico en una cámara donde se ha eliminado la atmósfera. Esta única diferencia crea un conjunto completamente distinto de características de rendimiento orientadas a la pureza del material y la integridad de la superficie.

Prevención de Reacciones Superficiales

La función principal de un horno de vacío es prevenir reacciones químicas no deseadas. Al eliminar el oxígeno y otros gases, detiene la oxidación y la descarburación.

Esto es esencial para procesar metales reactivos como el titanio, los aceros para herramientas de acabado fino y los materiales para aplicaciones aeroespaciales o médicas donde las propiedades superficiales no pueden verse comprometidas.

Lograr Alta Pureza

Un entorno de vacío extrae activamente contaminantes y subproductos del material a medida que se calienta, un proceso conocido como desgasificación. Esto da como resultado un producto final con mayor pureza y mejores propiedades mecánicas.

Precisión, Control y Velocidad

Los hornos de vacío ofrecen ciclos de calentamiento y enfriamiento extremadamente precisos y controlados por ordenador. Esto garantiza la repetibilidad del proceso, lo cual es fundamental para cumplir con estrictas normas de calidad.

Las métricas clave de rendimiento incluyen:

- Uniformidad de la Temperatura: Control preciso dentro de zonas calentadas de hasta 3.000 °C.

- Nivel de Vacío: Puede variar desde vacío bajo hasta vacío ultra alto (tan bajo como 1x10⁻¹¹ torr).

- Enfriamiento Rápido: Muchos están equipados con sistemas de enfriamiento por gas para un enfriamiento rápido y controlado.

Consideraciones sobre el Tiempo de Ciclo

El rendimiento está directamente relacionado con el nivel de vacío requerido. Los hornos de vacío bajo tienen tiempos de bombeo y tiempos de ciclo generales más rápidos. Los sistemas de alto vacío requieren significativamente más tiempo para eliminar los gases traza, lo que resulta en ciclos más lentos.

Comprender las Compensaciones Críticas

Ningún horno es universalmente superior; están diseñados para tareas diferentes. Comprender sus limitaciones es crucial para tomar una decisión informada.

Compatibilidad de Materiales en Vacío

Los hornos de vacío no son adecuados para calentar materiales con una alta presión de vapor saturado.

Metales como el zinc, el plomo, el aluminio, el cobre y el manganeso pueden evaporarse o "hervir" al vacío a altas temperaturas. Esto no solo daña la pieza, sino que también puede contaminar el interior del horno.

Desafíos en la Uniformidad del Calentamiento

Aunque son precisos, lograr un calentamiento perfectamente uniforme en un vacío puede ser difícil, especialmente para piezas de trabajo grandes o de formas complejas. La transferencia de calor en un vacío depende principalmente de la radiación, lo que puede provocar puntos calientes y fríos sin herramientas especializadas y procesos cuidadosamente diseñados.

Rendimiento frente a Pureza

La relación entre el tiempo de ciclo y el nivel de vacío presenta una compensación directa. Lograr la máxima pureza con un vacío ultra alto conlleva el costo de un menor rendimiento. Para la producción de gran volumen, esto puede ser un cuello de botella significativo.

Complejidad y Costo

Los hornos de vacío son sistemas inherentemente más complejos. Requieren bombas de vacío, sistemas de control sofisticados y un mantenimiento más riguroso, lo que los convierte en una inversión de capital y operativa significativamente mayor en comparación con los hornos de caja.

Cómo Aplicar Esto a Su Proyecto

Su elección debe dictarse por su material, los requisitos de su proceso y sus objetivos de producción.

- Si su enfoque principal es el recocido, el revenido o la relajación de tensiones generales de aceros comunes: Un horno de caja es la solución más práctica y rentable.

- Si está procesando metales reactivos, implantes médicos o componentes aeroespaciales: El control atmosférico de un horno de vacío es innegociable para garantizar la integridad de la superficie.

- Si su objetivo es desgasificar un material o lograr la mayor pureza posible: Debe utilizar un horno de vacío.

- Si está calentando materiales como cobre sin alear, latón o ciertas aleaciones de aluminio: Se requiere un horno de caja o un horno con atmósfera controlada (que utilice gas inerte), ya que un horno de vacío puede dañar el material.

En última instancia, su decisión se basa en una comprensión clara de la interacción de su material con la atmósfera a la temperatura.

Tabla Resumen:

| Característica | Horno de Caja | Horno de Vacío |

|---|---|---|

| Atmósfera | Aire ambiente (oxígeno presente) | Vacío (sin oxígeno) |

| Aplicaciones Clave | Recocido, endurecimiento, revenido de aceros comunes | Procesamiento de metales reactivos, implantes médicos, componentes aeroespaciales |

| Control de Temperatura | Alta precisión, calentamiento uniforme | Ciclos extremadamente precisos, controlados por ordenador |

| Costo y Complejidad | Menor costo, operación más simple | Mayor costo, más complejo con sistemas de vacío |

| Limitaciones | Provoca oxidación y formación de cascarilla | Inadecuado para materiales con alta presión de vapor como zinc o cobre |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que necesite la fiabilidad de un horno de caja o la pureza de un horno de vacío, ofrecemos soluciones precisas y eficientes. ¡Contáctenos hoy para analizar cómo podemos mejorar sus procesos de tratamiento térmico y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento