En el calentamiento industrial, los elementos calefactores de carburo de silicio (SiC) son los caballos de batalla establecidos para una amplia gama de hornos eléctricos de alta temperatura. Son esenciales en aplicaciones que van desde el tratamiento térmico de metales y la fabricación de cerámica hasta el procesamiento avanzado de productos químicos y semiconductores, valorados por su capacidad para proporcionar calor estable y alto en entornos exigentes.

La razón fundamental del uso generalizado del SiC es su combinación única de capacidad de alta temperatura, durabilidad mecánica y resistencia química. Sin embargo, comprender sus límites operativos, especialmente en comparación con alternativas como el disiliciuro de molibdeno, es fundamental para una aplicación adecuada.

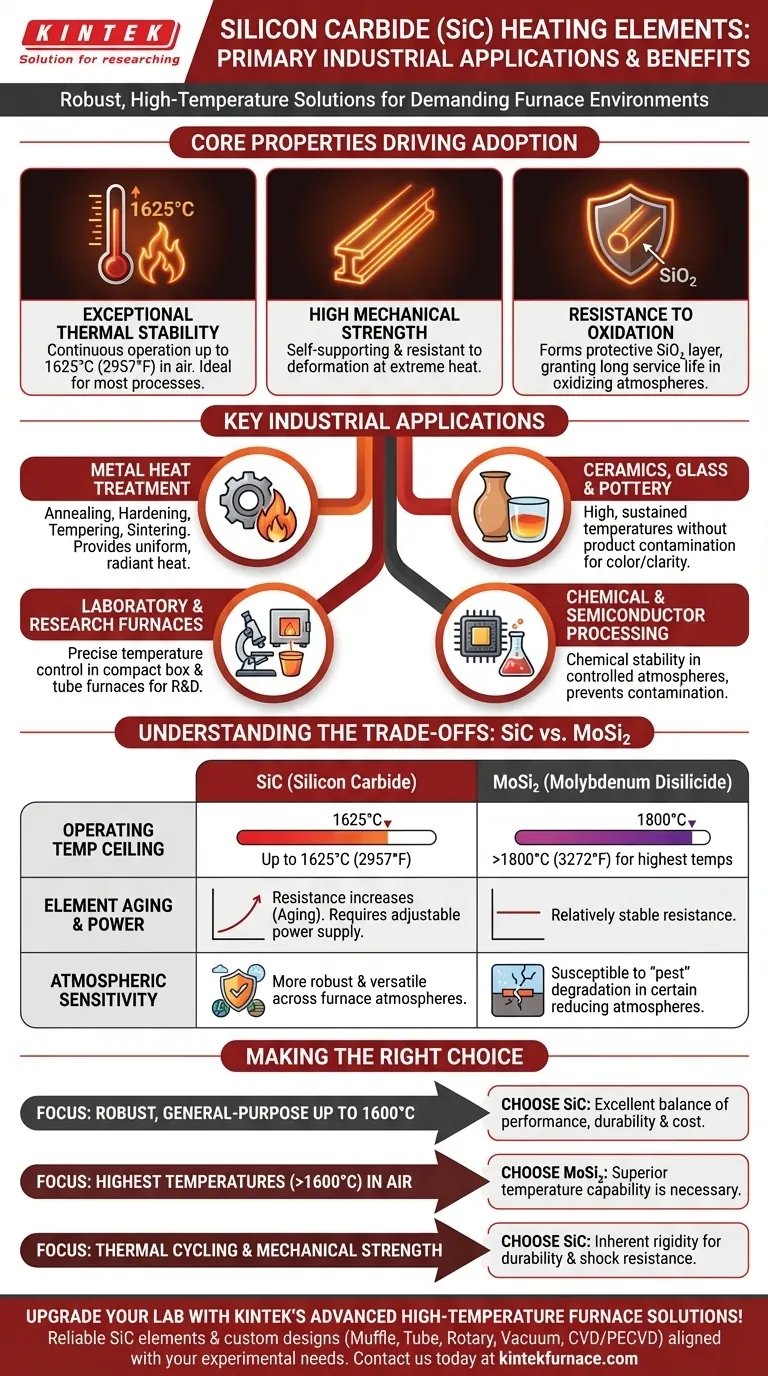

Las Propiedades Fundamentales que Impulsan la Adopción del SiC

La versatilidad de los elementos de SiC se deriva directamente de las propiedades fundamentales del material de carburo de silicio en sí. Estas características lo convierten en una opción fiable para ingenieros y operadores de hornos.

Estabilidad Térmica Excepcional

Los elementos de carburo de silicio pueden operar continuamente a temperaturas muy altas, típicamente hasta 1625 °C (2957 °F) en atmósfera de aire. Esto les permite dar servicio a la gran mayoría de los procesos industriales de tratamiento térmico y cocción.

Alta Resistencia Mecánica

A diferencia de muchas cerámicas, el SiC mantiene una integridad estructural y rigidez significativas incluso a temperaturas extremas. Esta naturaleza autoportante simplifica el diseño del horno y hace que los elementos sean resistentes a la deformación.

Resistencia a la Oxidación

Cuando se calienta, un elemento de SiC forma una capa delgada y protectora de dióxido de silicio (SiO₂) en su superficie. Esta capa protege eficazmente el material subyacente de la oxidación, lo que le confiere una larga vida útil en aire y otras atmósferas oxidantes.

Aplicaciones Industriales Clave en Detalle

Las propiedades del SiC se traducen directamente en sus aplicaciones principales en múltiples sectores. Se elige cuando el calor eléctrico fiable, limpio y preciso es primordial.

Tratamiento Térmico de Metales

Los elementos de SiC se utilizan ampliamente para procesos como el recocido, endurecimiento, revenido y sinterización de metales y aleaciones. Su capacidad para proporcionar calor radiante uniforme garantiza propiedades metalúrgicas consistentes en el producto final.

Cerámica, Vidrio y Alfarería

La cocción de cerámica, alfarería y la fusión o mantenimiento del vidrio exigen temperaturas altas y sostenidas. Los elementos de SiC proporcionan este calor sin contaminar el producto, un factor crítico para lograr los colores y la claridad deseados en los esmaltes y el vidrio.

Hornos de Laboratorio e Investigación

En investigación y desarrollo, la versatilidad es clave. Los elementos de SiC se utilizan en hornos de caja y tubulares de laboratorio para una amplia variedad de experimentos de prueba y síntesis de materiales, ofreciendo un control preciso de la temperatura en un espacio compacto.

Procesamiento Químico y de Semiconductores

Muchos procesos de fabricación de productos químicos y electrónicos requieren atmósferas de horno controladas. La estabilidad química del SiC lo hace adecuado para estas aplicaciones, donde la reactividad del elemento podría comprometer la integridad del proceso.

Comprender las Compensaciones: SiC frente a MoSi₂

El carburo de silicio no es la única opción para el calentamiento eléctrico de alta temperatura. La otra opción común es el disiliciuro de molibdeno (MoSi₂), y la decisión entre ellos implica compensaciones claras.

El Límite de Temperatura de Funcionamiento

La principal ventaja de los elementos de MoSi₂ es su capacidad para alcanzar temperaturas más altas, a menudo superando los 1800 °C (3272 °F). Son la opción predeterminada para aplicaciones que operan más allá de los límites del SiC.

Envejecimiento del Elemento y Suministro de Energía

La resistencia eléctrica de los elementos de SiC aumenta gradualmente durante su vida útil. Este "envejecimiento" requiere un sistema de suministro de energía (típicamente utilizando un SCR o un transformador multitap) que pueda aumentar el voltaje con el tiempo para mantener una salida de potencia constante. En contraste, la resistencia del MoSi₂ es relativamente estable.

Sensibilidad Atmosférica

Los elementos de SiC son generalmente más robustos y versátiles en un rango más amplio de atmósferas de horno. Los elementos de MoSi₂, aunque excelentes en aire, pueden ser susceptibles a una rápida degradación en ciertas atmósferas reductoras a temperaturas bajas a intermedias específicas, un fenómeno conocido como "plaga".

Tomar la Decisión Correcta para su Objetivo

Seleccionar el elemento calefactor correcto es una decisión de diseño crítica basada en los parámetros operativos y los objetivos específicos de su horno.

- Si su enfoque principal es el calentamiento robusto y de propósito general hasta 1600 °C: El SiC ofrece un excelente equilibrio entre rendimiento, durabilidad y rentabilidad.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (superiores a 1600 °C) en aire: El MoSi₂ es la opción necesaria por su capacidad superior de temperatura.

- Si su horno se somete a ciclos térmicos frecuentes o requiere una alta resistencia mecánica: La rigidez inherente del SiC proporciona una ventaja en durabilidad y resistencia al choque térmico.

En última instancia, una elección informada entre estas tecnologías depende completamente de una comprensión clara de la temperatura de su proceso, la atmósfera y las demandas operativas.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Tratamiento Térmico de Metales | Calor radiante uniforme para recocido, endurecimiento y sinterización |

| Cerámica y Vidrio | Temperaturas altas y sostenidas sin contaminación |

| Investigación de Laboratorio | Control preciso de la temperatura en hornos compactos |

| Procesamiento Químico y de Semiconductores | Estabilidad química en atmósferas controladas |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de SiC fiables y diseños de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas para una mayor eficiencia y rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad