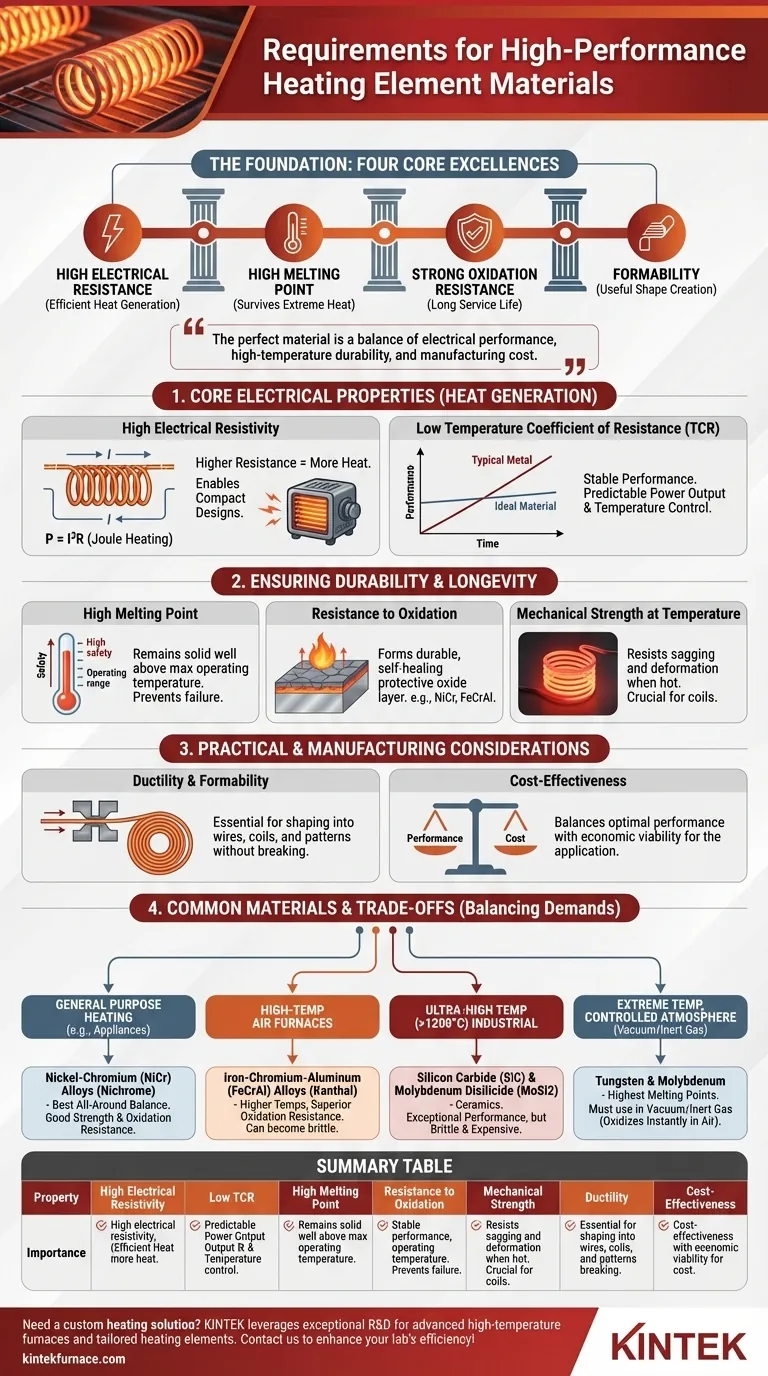

En esencia, un buen material para elementos calefactores debe sobresalir en cuatro aspectos: debe tener una alta resistencia eléctrica para generar calor de manera eficiente, un alto punto de fusión para sobrevivir a su propio calor, una fuerte resistencia a la oxidación para garantizar una larga vida útil y la capacidad de moldearse en una forma útil. Estas propiedades son la base para crear un componente calefactor fiable y eficaz.

La búsqueda del material perfecto para elementos calefactores no consiste en encontrar una única opción "mejor". Es un ejercicio de ingeniería para equilibrar requisitos contrapuestos —rendimiento eléctrico, durabilidad a alta temperatura y coste de fabricación— para ajustarse a las demandas precisas de la aplicación.

Las propiedades eléctricas fundamentales para la generación de calor

La función principal de un elemento calefactor es convertir la energía eléctrica en energía térmica. Esta conversión se rige por dos propiedades eléctricas fundamentales.

Alta resistividad eléctrica

Es esencial un material con alta resistividad eléctrica (o resistencia específica). Esta propiedad determina con qué fuerza un material se opone al flujo de corriente eléctrica.

De acuerdo con el principio del calentamiento Joule (Potencia = I²R), para una corriente eléctrica dada (I), una mayor resistencia (R) produce significativamente más calor. Esto permite el diseño de calentadores compactos y potentes sin necesidad de cables excesivamente largos.

Bajo coeficiente de temperatura de la resistencia (TCR)

Un coeficiente de temperatura de la resistencia bajo y predecible es crucial para un rendimiento estable. El TCR mide cuánto cambia la resistencia de un material a medida que cambia su temperatura.

Aunque la mayoría de los metales tienen un TCR positivo (la resistencia aumenta con el calor), la resistencia de un elemento calefactor ideal debe permanecer relativamente constante en su rango de funcionamiento. Esta estabilidad garantiza que la potencia de salida y la temperatura sean predecibles y controlables, evitando el embalamiento térmico o las caídas de rendimiento.

Garantizar la durabilidad y la longevidad

Un elemento calefactor no solo debe producir calor, sino también sobrevivir a las condiciones extremas que crea. Su vida útil está determinada por su capacidad para soportar altas temperaturas y la exposición a la atmósfera.

Alto punto de fusión

El requisito más obvio es un alto punto de fusión. El material debe permanecer sólido y estructuralmente estable mucho más allá de su temperatura máxima de funcionamiento prevista para proporcionar un margen de seguridad y evitar fallos catastróficos.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, lo que provoca su degradación y combustión. Un material de elemento calefactor de primera debe ser altamente resistente a la oxidación.

Materiales como el Níquel-Cromo (NiCr) y el Hierro-Cromo-Aluminio (FeCrAl) logran esto formando una capa delgada, duradera y autosellante de óxido protector en su superficie. Esta capa actúa como barrera, impidiendo que más oxígeno llegue al metal base.

Resistencia mecánica a la temperatura

Los materiales se vuelven más blandos y débiles a medida que se calientan. Un buen elemento calefactor debe mantener suficiente resistencia mecánica para mantener su forma y resistir el hundimiento o el estiramiento cuando está al rojo vivo. Esto es fundamental para los elementos enrollados, que de otro modo podrían deformarse y provocar cortocircuitos.

Consideraciones prácticas y de fabricación

Más allá del rendimiento y la durabilidad, el material debe ser práctico de fabricar y económicamente viable para la aplicación prevista.

Ductilidad y moldeabilidad

La ductilidad es la capacidad de un material para estirarse o trefilarse sin romperse. Esta propiedad no es negociable, ya que la mayoría de los elementos calefactores se fabrican a partir de alambres que luego se enrollan en bobinas o se les da forma de patrones específicos.

Rentabilidad

La ingeniería es siempre un equilibrio entre rendimiento y coste. Aunque materiales como el platino ofrecen excelentes propiedades, su alto coste los hace adecuados solo para aplicaciones científicas o médicas especializadas. Los materiales más utilizados ofrecen el mejor rendimiento posible por un precio aceptable.

Materiales comunes y sus compensaciones

Ningún material es perfecto para todas las situaciones. La elección es siempre una compensación basada en la temperatura, el entorno y el coste.

El caballo de batalla: Aleaciones de Níquel-Cromo (NiCr)

A menudo conocidas por el nombre comercial Nichrome, las aleaciones NiCr son los materiales calefactores de uso general más comunes. Ofrecen un gran equilibrio entre alta resistividad, buena resistencia a la oxidación y excelente resistencia mecánica cuando están calientes.

La alternativa de alta temperatura: Aleaciones de Hierro-Cromo-Aluminio (FeCrAl)

También conocidas como aleaciones Kanthal, los materiales FeCrAl pueden operar a temperaturas más altas que el NiCr y ofrecen una resistencia superior a la oxidación. Sin embargo, pueden volverse quebradizos después de ciclos de calentamiento repetidos, lo que los hace menos adecuados para aplicaciones que implican vibración o movimiento frecuente.

Los especialistas en ultra-alta temperatura: SiC y MoSi2

Para hornos industriales que operan por encima de los 1200 °C, las aleaciones metálicas alcanzan sus límites. El Carburo de Silicio (SiC) y la Disiliciuro de Molibdeno (MoSi2) son cerámicas que ofrecen un rendimiento excepcional a temperaturas extremas, pero son inherentemente frágiles y más caras.

El caso extremo: Tungsteno y Molibdeno

El Tungsteno tiene el punto de fusión más alto de todos los metales, lo que lo hace ideal para las aplicaciones de temperatura más extremas. Sin embargo, tanto el tungsteno como el molibdeno se oxidan casi instantáneamente en el aire a altas temperaturas y deben utilizarse en un vacío o en una atmósfera de gas inerte.

Tomar la decisión correcta para su objetivo

Su selección debe guiarse por las demandas específicas de su proyecto.

- Si su principal prioridad es la calefacción de uso general (p. ej., electrodomésticos, equipos de laboratorio): Las aleaciones de Níquel-Cromo (NiCr) proporcionan el mejor equilibrio general de coste, durabilidad y rendimiento.

- Si su principal prioridad son los hornos de aire a muy alta temperatura: Las aleaciones de Hierro-Cromo-Aluminio (FeCrAl) o el Carburo de Silicio (SiC) son opciones superiores por su excepcional resistencia a la oxidación.

- Si su principal prioridad es la estabilidad y la precisión: Dé prioridad a los materiales con el coeficiente de temperatura de la resistencia (TCR) más bajo posible para garantizar una potencia de salida predecible.

- Si su principal prioridad son las temperaturas ultra altas en una atmósfera controlada: El tungsteno o el molibdeno son las únicas opciones viables, siempre que pueda operar en un vacío o gas inerte.

En última instancia, comprender estas propiedades fundamentales del material le permite seleccionar un elemento calefactor que no solo sea funcional, sino que esté optimizado para su propósito.

Tabla de resumen:

| Propiedad | Importancia |

|---|---|

| Alta resistividad eléctrica | Generación eficiente de calor mediante calentamiento Joule, lo que permite diseños compactos |

| Bajo coeficiente de temperatura de la resistencia | Rendimiento estable y potencia de salida predecible |

| Alto punto de fusión | Previene fallos a altas temperaturas |

| Resistencia a la oxidación | Extiende la vida útil al prevenir la degradación |

| Resistencia mecánica | Mantiene la forma y previene el hundimiento a altas temperaturas |

| Ductilidad y moldeabilidad | Permite dar forma a alambres y bobinas para su fabricación |

| Rentabilidad | Equilibra el rendimiento con la viabilidad económica |

¿Necesita una solución de calefacción personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y durabilidad de su laboratorio con elementos calefactores personalizados.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables