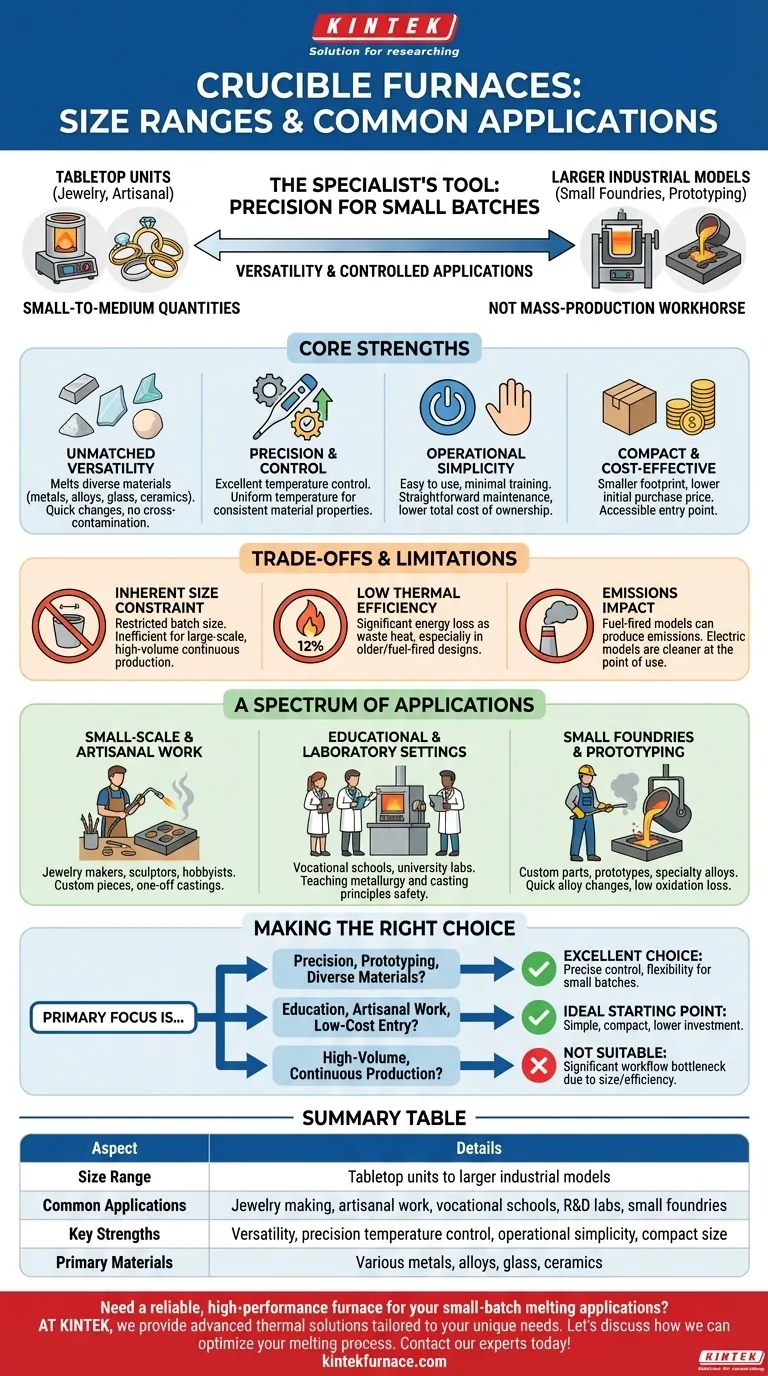

En resumen, los hornos de crisol varían desde pequeñas unidades de mesa utilizadas para joyería hasta modelos industriales más grandes para pequeñas fundiciones. Se aplican principalmente en entornos que requieren la fusión de pequeñas a medianas cantidades de metal con precisión, como laboratorios, talleres artesanales, escuelas vocacionales y operaciones de fabricación a pequeña escala.

Un horno de crisol es una herramienta de especialista, no un caballo de batalla de producción masiva. Su valor radica en su versatilidad y precisión para lotes más pequeños, lo que lo hace ideal para aplicaciones específicas y controladas en lugar de una producción de gran volumen.

Las principales fortalezas de los hornos de crisol

Para entender dónde encajan los hornos de crisol, primero debemos examinar sus ventajas fundamentales. Estos atributos definen sus casos de uso ideales.

Versatilidad inigualable

Los hornos de crisol son excepcionalmente versátiles. Son capaces de fundir una amplia variedad de materiales, incluyendo diferentes metales, aleaciones, vidrio e incluso algunas cerámicas.

Esta flexibilidad permite cambios rápidos entre diferentes materiales sin una contaminación cruzada significativa, ya que el material está contenido completamente dentro del crisol.

Precisión y control

Los hornos de crisol modernos, particularmente los modelos eléctricos y de grafito, ofrecen un excelente control de temperatura. Esta precisión es crítica para trabajar con aleaciones que tienen requisitos de temperatura estrictos.

La capacidad de mantener una temperatura uniforme asegura propiedades de material consistentes, lo cual es vital para el control de calidad en la creación de prototipos y la producción a pequeña escala.

Simplicidad operativa

Estos hornos están diseñados para ser fáciles de usar y normalmente requieren una capacitación especializada mínima para operarlos.

El mantenimiento también es sencillo, lo que reduce el tiempo de inactividad operativo y disminuye el costo total de propiedad, un factor clave para pequeñas empresas e instituciones educativas.

Compactos y rentables

En comparación con los hornos industriales más grandes, los hornos de crisol tienen una huella física mucho menor. Esto los hace perfectos para talleres o laboratorios donde el espacio es limitado.

Su precio de compra inicial también es significativamente más bajo, lo que los convierte en un punto de entrada accesible y rentable para la fundición de metales y la ciencia de los materiales.

Comprendiendo las ventajas y limitaciones

Ninguna herramienta es perfecta. Las fortalezas de un horno de crisol se equilibran con limitaciones inherentes que lo hacen inadecuado para ciertas tareas.

La limitación inherente del tamaño

La limitación más significativa es el tamaño del lote. Por su naturaleza, los hornos de crisol están restringidos en el volumen de material que pueden procesar a la vez.

Esto los hace ineficientes e imprácticos para aplicaciones industriales a gran escala que exigen fundición de metales continua o de gran volumen.

La cuestión de la eficiencia

Los hornos de crisol, especialmente los diseños más antiguos o los que funcionan con combustible, pueden tener una eficiencia térmica muy baja, a veces tan baja como el 12%. Esto significa que una gran parte de la energía se pierde como calor residual.

Aunque los modelos eléctricos son más eficientes en el punto de uso, pueden generar mayores costos de servicios públicos, un factor crucial a considerar en su presupuesto operativo.

Emisiones e impacto ambiental

Los hornos de crisol tradicionales que funcionan con combustible pueden producir emisiones significativas, que pueden no cumplir con las regulaciones ambientales modernas.

Los hornos de crisol eléctricos eliminan casi por completo las emisiones directas, ofreciendo una alternativa mucho más limpia, aunque la fuente de electricidad en sí misma todavía tiene una huella ambiental.

Un espectro de aplicaciones: del arte a la industria

El equilibrio de fortalezas y debilidades dicta dónde sobresalen los hornos de crisol.

Trabajo a pequeña escala y artesanal

Para joyeros, escultores y aficionados, el tamaño compacto, la precisión y el costo relativamente bajo de un horno de crisol son ideales. Permite la creación de piezas personalizadas y fundiciones únicas.

Entornos educativos y de laboratorio

Las escuelas vocacionales y los laboratorios de ingeniería universitarios confían en los hornos de crisol por su seguridad y facilidad de uso. Proporcionan una forma práctica y directa de enseñar los principios de la metalurgia y la fundición.

Pequeñas fundiciones y creación de prototipos

Las pequeñas fundiciones utilizan estos hornos para producir piezas personalizadas, prototipos y aleaciones especiales. La capacidad de realizar cambios rápidos de aleación con baja pérdida por oxidación es una ventaja importante en un contexto de investigación y desarrollo o fabricación a medida.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de crisol es la solución correcta, alinee su objetivo principal con las capacidades centrales de la tecnología.

- Si su enfoque principal es la precisión, la creación de prototipos o el trabajo con materiales diversos: Un horno de crisol es una excelente opción debido a su control preciso de la temperatura y su flexibilidad para lotes pequeños.

- Si su enfoque principal es la educación, el trabajo artesanal o la entrada de bajo costo: La simplicidad operativa, el tamaño compacto y la menor inversión inicial hacen de un horno de crisol el punto de partida ideal.

- Si su enfoque principal es la producción de alto volumen y continua: Un horno de crisol no es adecuado; sus limitaciones de tamaño y eficiencia crearán un cuello de botella significativo en su flujo de trabajo.

En última instancia, elegir un horno de crisol se trata de seleccionar la herramienta adecuada para una tarea específica y controlada, no una solución para cada desafío de fusión de metales.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de tamaño | Unidades de mesa a modelos industriales más grandes |

| Aplicaciones comunes | Fabricación de joyas, trabajo artesanal, escuelas vocacionales, laboratorios de I+D, pequeñas fundiciones |

| Puntos fuertes clave | Versatilidad, control preciso de la temperatura, simplicidad operativa, tamaño compacto |

| Materiales principales | Varios metales, aleaciones, vidrio, cerámicas |

¿Necesita un horno fiable y de alto rendimiento para sus aplicaciones de fusión de lotes pequeños?

En KINTEK, entendemos que la precisión y la versatilidad son primordiales para joyeros, artesanos, investigadores y pequeñas fundiciones. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos soluciones térmicas avanzadas adaptadas a sus necesidades únicas.

Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales o de producción.

Permítanos discutir cómo podemos optimizar su proceso de fusión. ¡Contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad