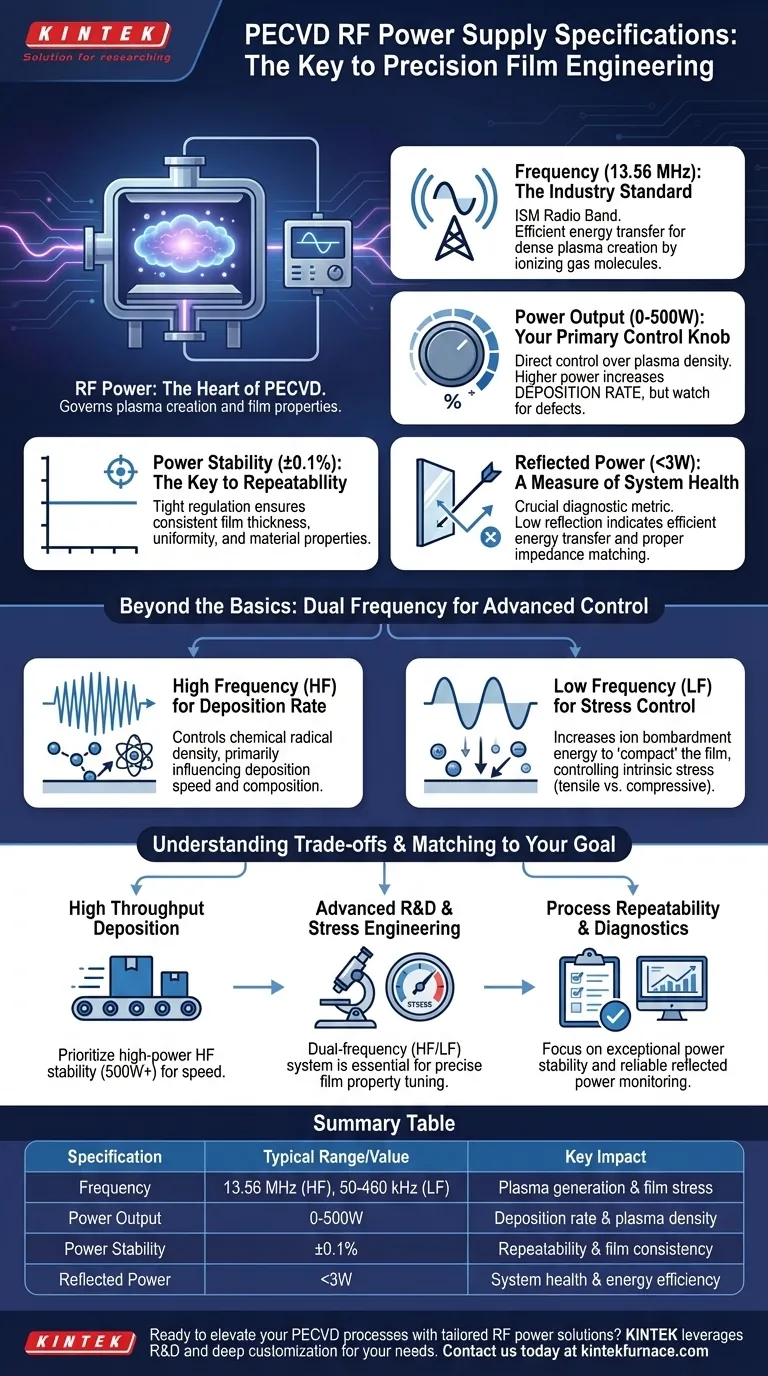

En cualquier sistema de Deposición Química de Vapor Asistida por Plasma (PECVD), la fuente de alimentación de radiofrecuencia (RF) es el corazón del proceso, que rige la creación y las características del plasma. Una fuente de alimentación de RF típica para PECVD opera a una frecuencia regulada federalmente de 13.56 MHz con una potencia de salida que oscila entre 0 y 500 vatios. Críticamente, estos sistemas están diseñados para una alta estabilidad (alrededor de ±0.1%) y una potencia reflejada mínima (menos de 3W) para garantizar una transferencia de energía consistente y eficiente al plasma.

Las especificaciones de una fuente de alimentación de RF no son meros números; son un reflejo directo de su capacidad para controlar el entorno del plasma. Comprenderlas es la clave para pasar de una simple deposición de películas a una ingeniería de materiales precisa.

Deconstruyendo las Especificaciones Principales

Los números en una hoja de especificaciones se traducen directamente en capacidades del proceso. Cada uno tiene un propósito distinto y crítico al definir el plasma que puede crear.

Frecuencia (13.56 MHz): El Estándar de la Industria

La frecuencia de 13.56 MHz no es arbitraria. Es una banda de radio designada para uso Industrial, Científico y Médico (ISM), que permite la operación de alta potencia sin interferir con los servicios de comunicación comerciales.

Esta alta frecuencia es muy efectiva para transferir energía a los electrones, que a su vez chocan e ionizan las moléculas de gas precursor, creando eficientemente un plasma denso.

Potencia de Salida (0-500W): Su Perilla de Control Principal

La potencia de salida, típicamente ajustable de 0 a 300W o 500W, es el control más directo que tiene sobre el plasma.

Aumentar la potencia generalmente incrementa la densidad del plasma (el número de iones y radicales). Esto influye directamente en la tasa de deposición de su película. Más potencia significa una deposición más rápida, pero no sin consecuencias.

Estabilidad de Potencia (±0.1%): La Clave para la Repetibilidad

La estabilidad de la potencia dicta cuánto fluctúa la potencia de salida durante un proceso. Una especificación de ±0.1% es extremadamente ajustada por una razón.

Incluso pequeñas fluctuaciones en la potencia pueden alterar la densidad del plasma y la energía iónica, lo que lleva a variaciones en el espesor, la uniformidad y las propiedades del material de la película. Una alta estabilidad es esencial para obtener resultados repetibles y aptos para la producción.

Potencia Reflejada (<3W): Una Medida de la Salud del Sistema

La potencia reflejada es la energía que el plasma y la cámara no logran absorber, rebotando de vuelta a la fuente de alimentación. Es una métrica de diagnóstico crucial.

Una potencia reflejada baja indica que la impedancia del sistema está correctamente adaptada y que la energía se transfiere de manera eficiente. Una potencia reflejada alta señala un problema, como un plasma inestable, problemas con la cámara o una red de adaptación de impedancia defectuosa.

Más Allá de lo Básico: El Papel de la Frecuencia en el Control de Películas

Los sistemas PECVD avanzados a menudo emplean más que una sola fuente de alta frecuencia. La introducción de una segunda frecuencia, más baja, abre una nueva dimensión de control del proceso, particularmente para la tensión de la película.

Alta Frecuencia (HF) para la Tasa de Deposición

Como se mencionó, la fuente de HF de 13.56 MHz es excelente para generar una alta densidad de radicales químicos. Estos son los bloques de construcción principales para la película.

Por lo tanto, la potencia de HF controla principalmente la tasa de deposición y tiene una fuerte influencia en la composición química de la película.

Baja Frecuencia (LF) para el Control de la Tensión

Muchos sistemas también incluyen un generador de Baja Frecuencia (LF), que opera en el rango de 50-460 kHz. Esta potencia de LF tiene un efecto muy diferente en el plasma.

La potencia de LF aumenta significativamente la energía de los iones que bombardean el sustrato. Este bombardeo iónico puede usarse para "compactar" físicamente la película en crecimiento, que es el mecanismo principal para controlar la tensión intrínseca de la película. Al mezclar la potencia de HF y LF, se puede ajustar una película de tensión de tracción a compresión.

Comprendiendo las Ventajas y Desventajas

Seleccionar u operar un sistema requiere equilibrar factores competitivos. Más potencia o velocidad no siempre es la mejor opción.

Alta Potencia vs. Calidad de la Película

Si bien una mayor potencia aumenta la tasa de deposición, también puede generar más defectos. Un bombardeo iónico excesivo puede dañar el sustrato o la película en crecimiento, y una densidad de plasma muy alta puede conducir a la formación de partículas en fase gaseosa no deseadas (polvo).

Tasa de Deposición vs. Tensión de la Película

Buscar una alta tasa de deposición utilizando solo potencia de HF a menudo resulta en películas con alta tensión intrínseca, lo que puede causar agrietamiento o delaminación. Controlar esta tensión con potencia de LF a menudo requiere reducir la tasa de deposición general.

Sistemas de Frecuencia Única vs. Dual

Un sistema de frecuencia única (HF) es más simple, más confiable y menos costoso. Es perfectamente adecuado para aplicaciones donde la tensión de la película no es una preocupación principal.

Un sistema de doble frecuencia (HF/LF) proporciona una ventana de proceso mucho mayor, lo que permite un control preciso sobre la tensión. Esta capacidad conlleva un mayor costo y complejidad del sistema.

Adaptando la Fuente de Alimentación a su Objetivo

Las especificaciones ideales están directamente relacionadas con su aplicación prevista. Evalúe sus necesidades en función de las propiedades finales que desea lograr en su película.

- Si su enfoque principal es la deposición de alto rendimiento: Una fuente de HF robusta y de alta potencia (500W+) con excelente estabilidad es su componente más crítico.

- Si su enfoque principal es la I+D avanzada y la ingeniería de tensión: Un sistema de doble frecuencia con capacidades tanto de HF como de LF es innegociable para controlar las propiedades de la película.

- Si su enfoque principal es la repetibilidad del proceso y los diagnósticos: Preste la máxima atención a la estabilidad de la potencia y asegúrese de que el sistema proporcione una monitorización confiable de la potencia reflejada.

En última instancia, comprender estas especificaciones transforma la fuente de alimentación de RF de un componente simple en su herramienta más precisa para la ingeniería del rendimiento de la película.

Tabla Resumen:

| Especificación | Rango/Valor Típico | Impacto Clave |

|---|---|---|

| Frecuencia | 13.56 MHz (HF), 50-460 kHz (LF) | Controla la generación de plasma y la tensión de la película |

| Potencia de Salida | 0-500W | Influye en la tasa de deposición y la densidad del plasma |

| Estabilidad de Potencia | ±0.1% | Garantiza la repetibilidad y propiedades consistentes de la película |

| Potencia Reflejada | <3W | Indica la salud del sistema y la eficiencia energética |

¿Listo para elevar sus procesos PECVD con soluciones de potencia de RF personalizadas? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para deposición de alto rendimiento, ingeniería de tensión o I+D confiable. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su deposición de películas e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura