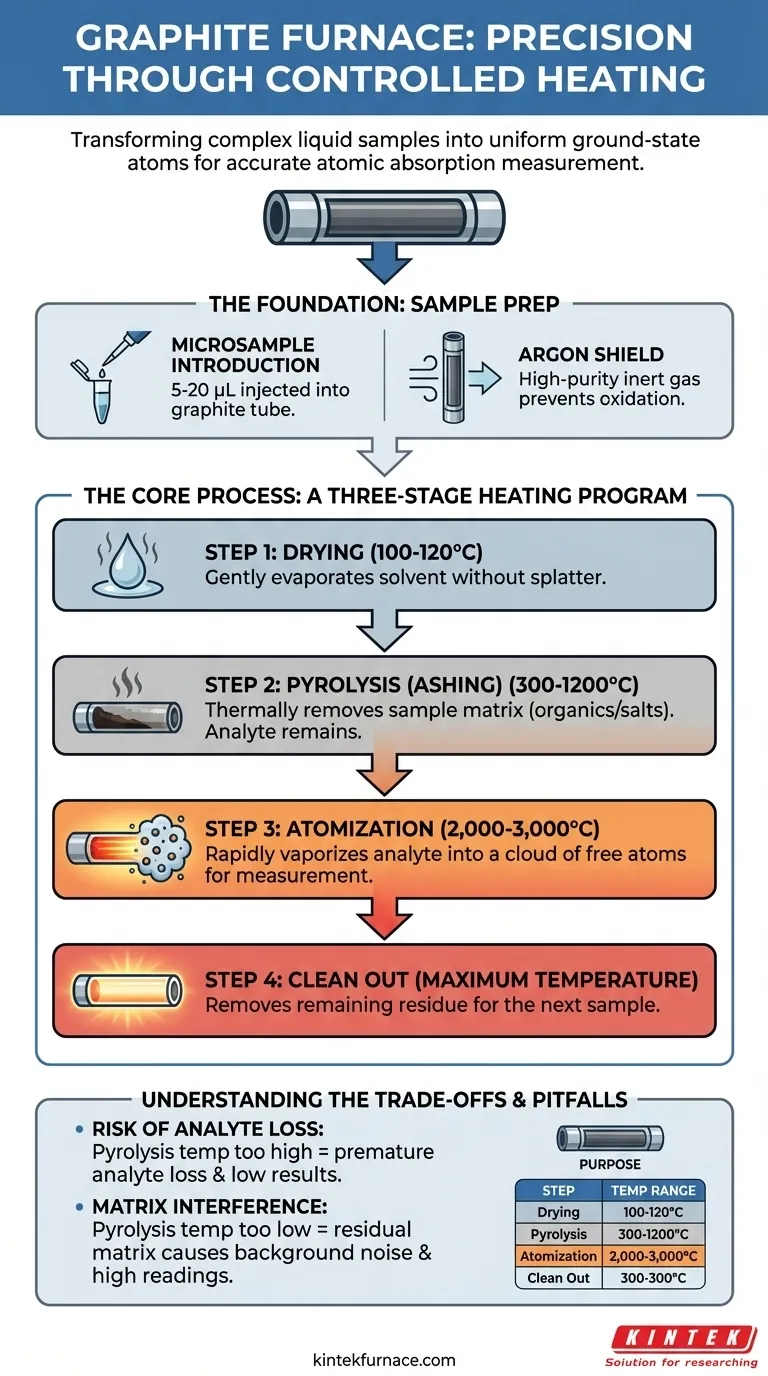

En resumen, el horno de grafito utiliza un programa de calentamiento multietapa preciso para preparar una muestra para el análisis. Este proceso implica un paso de secado para evaporar el disolvente, un paso de pirólisis (o calcinación) para eliminar la matriz de la muestra y un paso final de atomización a alta temperatura para crear una nube de átomos libres para la medición.

El propósito central del programa del horno de grafito no es simplemente calentar la muestra, sino transformar sistemáticamente una muestra líquida compleja en una nube transitoria y uniforme de átomos en estado fundamental, que es el único estado en el que se puede medir con precisión la absorción atómica.

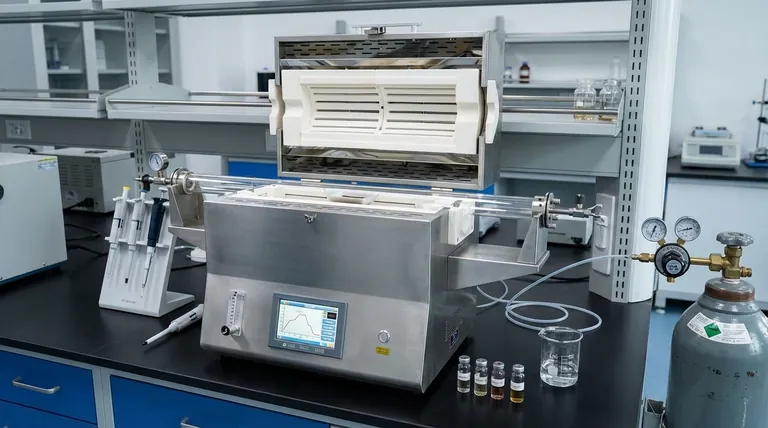

La base: preparación de la muestra dentro del horno

Antes de que comience el programa de calentamiento, la muestra debe colocarse correctamente en un entorno controlado. Esta configuración inicial es fundamental para un análisis exitoso.

La introducción de la microsMuestra

Se inyecta un volumen muy pequeño y preciso de la muestra líquida, generalmente entre 5 y 20 microlitros, en el tubo de grafito. Esto se realiza a través de una pequeña abertura utilizando una micropipeta o un autosampler de alta precisión.

El escudo de argón

Todo el horno se purga continuamente con un flujo de gas inerte de alta pureza, casi siempre argón. Este escudo de gas es fundamental porque evita que el tubo de grafito caliente y el residuo de la muestra se combustionen (oxiden) en presencia de aire.

El proceso central: un programa de calentamiento de tres etapas

Una vez que la muestra está en su lugar, el instrumento ejecuta una secuencia de temperatura preprogramada. Cada etapa tiene un propósito distinto.

Paso 1: Secado

El horno se calienta suavemente a una temperatura ligeramente superior al punto de ebullición del disolvente, generalmente alrededor de 100-120°C. El objetivo es evaporar lentamente el disolvente líquido sin que hierva tan violentamente como para salpicar y provocar la pérdida de la muestra.

Paso 2: Pirólisis (Calcinación)

A continuación, la temperatura se eleva significativamente, a menudo a varios cientos de grados Celsius (p. ej., 300-1200°C). Este paso, conocido como pirólisis, está diseñado para descomponer térmicamente y eliminar la matriz de la muestra: la materia orgánica, las sales y otros componentes que no se desean medir. Esto deja solo el analito más estable térmicamente, limpiando la muestra antes de la medición final.

Paso 3: Atomización

Este es el paso de medición. El horno se calienta lo más rápido posible a una temperatura muy alta, típicamente entre 2,000 y 3,000°C. Este calor intenso vaporiza instantáneamente el residuo de analito restante en una densa nube de átomos neutros y libres en estado fundamental dentro del tubo de grafito. Un haz de luz atraviesa esta nube de átomos y el instrumento mide la cantidad de luz absorbida.

Paso 4: Limpieza

Después de la atomización, el horno se calienta a su temperatura máxima durante unos segundos. Este paso final a alta temperatura asegura que cualquier residuo restante se vaporice y se elimine del tubo de grafito, preparándolo para la siguiente muestra.

Comprensión de las compensaciones y los escollos

El éxito del análisis depende de la optimización de la temperatura y el tiempo de cada paso. Un programa mal diseñado es la principal fuente de error.

El riesgo de pérdida de analito

El desafío más significativo es establecer la temperatura de pirólisis. Debe ser lo suficientemente alta para eliminar la matriz, pero no tan alta como para vaporizar el analito objetivo prematuramente. Perder el analito antes del paso de atomización conducirá a un resultado artificialmente bajo e inexacto.

El problema de la interferencia de la matriz

Si la temperatura de pirólisis es demasiado baja, pueden permanecer componentes de la matriz en el horno. Estos pueden crear humo o señales de fondo durante el paso de atomización, absorbiendo luz y provocando una lectura falsamente alta, conocida como señal de fondo no atómica.

El impacto de las velocidades de calentamiento

La velocidad a la que se calienta el horno (la velocidad de rampa) también es fundamental. Una rampa de secado lenta evita las salpicaduras, mientras que una rampa de atomización muy rápida asegura que todos los átomos aparezcan en el camino de la luz a la vez, creando un pico nítido, alto y fácilmente medible.

Cómo aplicar esto a su análisis

Su enfoque del programa del horno depende de su objetivo analítico.

- Si su enfoque principal es desarrollar un nuevo método: Debe realizar un estudio de optimización cuidadoso, variando las temperaturas de pirólisis y atomización para encontrar las condiciones ideales que maximicen la señal del analito mientras minimizan la señal de fondo.

- Si su enfoque principal es ejecutar un método estándar y validado: Su objetivo es la coherencia. Asegúrese de que el autosampler esté dispensando correctamente, que el flujo de argón sea estable y que el tubo de grafito no se esté acercando al final de su vida útil, ya que estos factores afectan la eficiencia del calentamiento.

- Si su enfoque principal es solucionar problemas de resultados deficientes: Primero, investigue el paso de pirólisis. La pérdida de analito debido a una temperatura establecida demasiado alta o la interferencia de fondo debido a una temperatura establecida demasiado baja son los problemas más comunes.

Dominar el programa del horno de grafito consiste en gestionar una serie de transformaciones controladas para aislar su elemento de interés.

Tabla de resumen:

| Paso | Propósito | Rango de temperatura típico |

|---|---|---|

| 1. Secado | Evapora el disolvente sin salpicar | 100-120°C |

| 2. Pirólisis (Calcinación) | Elimina la matriz de la muestra (orgánicos/sales) | 300-1200°C |

| 3. Atomización | Vaporiza el analito en átomos libres para la medición | 2,000-3,000°C |

| 4. Limpieza | Elimina cualquier residuo para preparar la siguiente muestra | Temperatura máxima |

Logre una precisión inigualable en su laboratorio

¿Su investigación exige el más alto nivel de precisión en el análisis de elementos traza? El proceso de calentamiento controlado y multietapa de un horno de grafito es fundamental para obtener resultados fiables.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para analizar cómo nuestra experiencia puede ayudarle a optimizar su programa de horno y mejorar sus capacidades analíticas. ¡Comuníquese con nuestros expertos ahora!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales