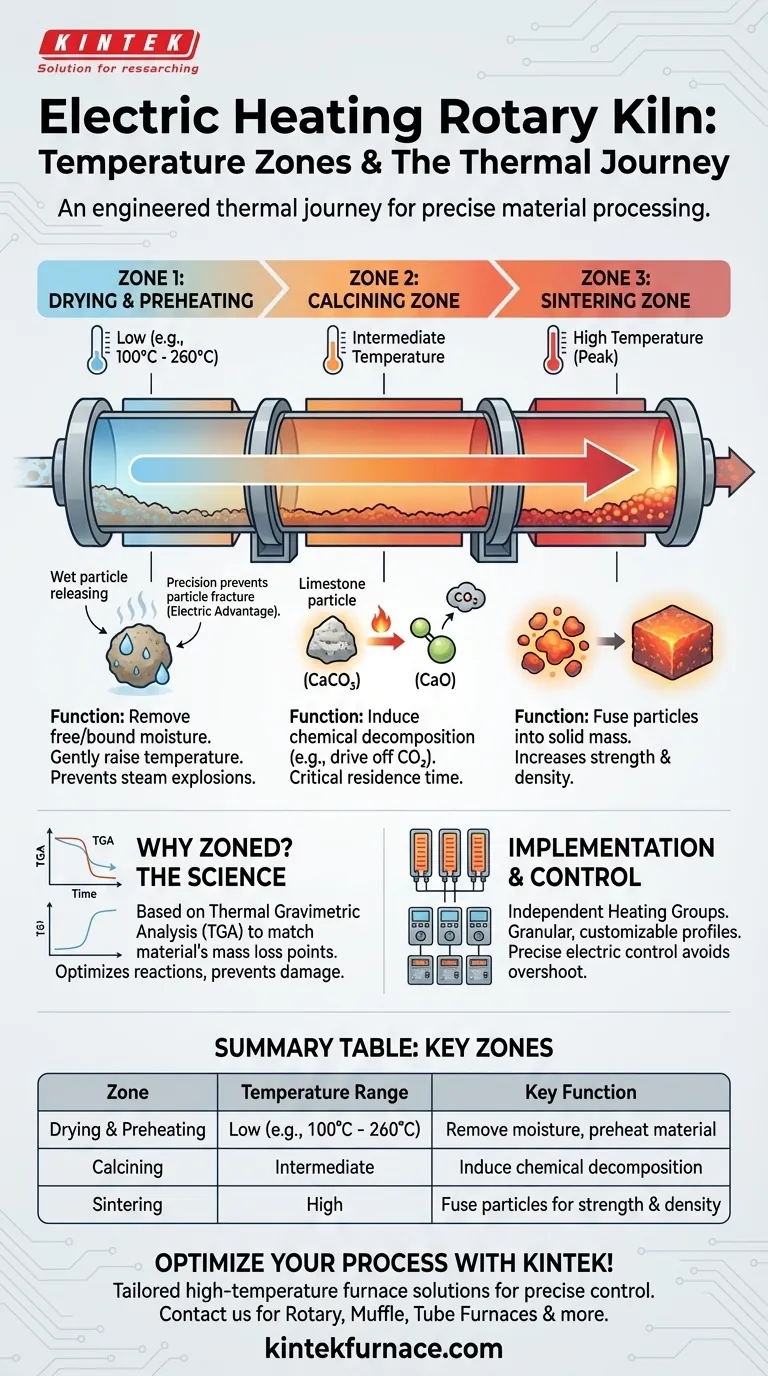

En un horno rotatorio de calentamiento eléctrico, el material pasa a través de una serie de zonas de temperatura distintas diseñadas para ejecutar pasos de proceso específicos. Estas se clasifican más comúnmente como la zona de secado y precalentamiento, la zona de calcinación y la zona de sinterización a alta temperatura. Cada una de estas zonas principales se puede subdividir aún más en múltiples segmentos de calentamiento controlados de forma independiente para crear un perfil de temperatura preciso a lo largo de la longitud del horno.

El principio central no es solo calentar el material, sino someterlo a un viaje térmico cuidadosamente diseñado. Cada zona realiza una función física o química distinta, desde la eliminación de la humedad hasta la alteración fundamental de la estructura del material.

El propósito del calentamiento zonificado

La principal ventaja de un horno rotatorio eléctrico es su capacidad para un control preciso de la temperatura. Esta precisión se aprovecha dividiendo el horno en zonas distintas, creando un gradiente de temperatura adaptado al material que se está procesando.

Por qué es fundamental un perfil de temperatura

Diferentes reacciones térmicas ocurren a diferentes temperaturas. Simplemente exponer un material a una única temperatura alta puede ser ineficiente y destructivo.

Un enfoque zonificado permite optimizar el proceso. Por ejemplo, el agua libre debe vaporizarse suavemente antes de que el material se exponga al calor extremo necesario para los cambios químicos.

Adaptar las zonas al material

La temperatura ideal para cada zona no es una suposición. Se determina científicamente, a menudo mediante métodos como el Análisis Termogravimétrico (TGA).

El TGA identifica las temperaturas exactas a las que un material pierde masa. Estos datos revelan cuándo se está vaporizando el agua (por ejemplo, 100 °C - 260 °C), cuándo se queman los compuestos orgánicos o cuándo ocurren descomposiciones químicas, lo que permite a los ingenieros programar las zonas del horno en consecuencia.

Un desglose de las zonas de temperatura principales

Si bien el número exacto de zonas puede variar, están diseñadas para lograr tres funciones principales en secuencia a medida que el material viaja a través del cilindro giratorio.

Zona 1: Secado y Precalentamiento

Esta zona inicial tiene dos objetivos: eliminar cualquier agua libre o químicamente ligada y elevar gradualmente la temperatura del material para prepararlo para la siguiente etapa.

Las temperaturas aquí son relativamente bajas y deben controlarse con gran precisión para evitar explosiones de vapor dentro de las partículas del material, lo que podría hacer que se fracturen. Esta es un área donde los hornos eléctricos superan a los sistemas menos precisos calentados con gas.

Zona 2: Zona de Calcinación

En esta zona intermedia, la temperatura se eleva significativamente para inducir cambios químicos. La calcinación se refiere a la descomposición térmica de un material, a menudo expulsando dióxido de carbono u otros componentes volátiles.

Un ejemplo clásico es la conversión de piedra caliza (CaCO₃) en cal (CaO) al expulsar CO₂. La precisión de la temperatura y el tiempo que el material pasa en esta zona (tiempo de residencia) son críticos para el éxito de la reacción.

Zona 3: Zona de Sinterización

Esta es la sección más caliente del horno, que a menudo opera a temperaturas muy altas. El objetivo de la sinterización es fusionar las partículas del material para formar una masa sólida y coherente sin derretirlo por completo.

Este proceso aumenta la resistencia y la densidad del material. Lograr una temperatura uniforme y estable en toda esta zona es esencial para producir un producto final con propiedades consistentes. A menudo se utiliza una zona de transición para aumentar la temperatura sin problemas entre las etapas de calcinación y sinterización.

Cómo se implementan físicamente las zonas

El concepto de "zonas" se materializa a través de la construcción física y el control del sistema de calentamiento del horno.

Grupos de calefacción independientes

Los elementos calefactores del horno, ya sean aleaciones metálicas o varillas de carburo de silicio, están dispuestos en grupos separados a lo largo del cilindro.

Cada grupo está conectado a su propio controlador de temperatura. Un horno puede tener cuatro, ocho o más de estas zonas configurables por separado, lo que permite un perfil de temperatura altamente granular y personalizable de extremo a extremo.

La ventaja del control eléctrico

La capacidad de gestionar de forma independiente cada zona proporciona un nivel de control que es difícil de lograr con una sola llama en un horno calentado con gas.

Esto es especialmente cierto en las zonas de precalentamiento y secado a temperaturas más bajas, donde la naturaleza precisa y receptiva de los elementos calefactores eléctricos evita los sobrepasos de temperatura que podrían dañar el material.

Aplicación de esto a su proceso

Comprender estas zonas le permite adaptar la capacidad del horno a su objetivo específico de procesamiento de materiales.

- Si su enfoque principal es el secado: Invierta en un sistema con excelente control a baja temperatura y múltiples segmentos en la zona de precalentamiento.

- Si su enfoque principal es la calcinación: La uniformidad de la temperatura de la zona de calcinación y la capacidad del horno para controlar el tiempo de residencia del material son sus variables más críticas.

- Si su enfoque principal es la sinterización: Su prioridad es la clasificación de temperatura máxima del horno y su capacidad para mantener esa temperatura pico con alta estabilidad en la zona final.

- Si está desarrollando un proceso nuevo: Comience con un Análisis Termogravimétrico (TGA) de su material para definir científicamente la temperatura requerida para cada zona.

Dominar el perfil de temperatura a través de estas zonas es la clave para controlar las propiedades finales de su material procesado.

Tabla de resumen:

| Zona | Rango de temperatura | Función clave |

|---|---|---|

| Secado y Precalentamiento | Baja (ejemplo: 100°C - 260°C) | Eliminar humedad y precalentar material |

| Calcinación | Intermedia | Inducir descomposición química (ejemplo: expulsar CO₂) |

| Sinterización | Alta | Fusionar partículas para obtener resistencia y densidad |

¡Optimice el procesamiento de su material con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas, incluidos Hornos Rotatorios, Hornos Mufla, Hornos Tubulares, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un control preciso de la temperatura para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su proceso y la calidad del producto!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores