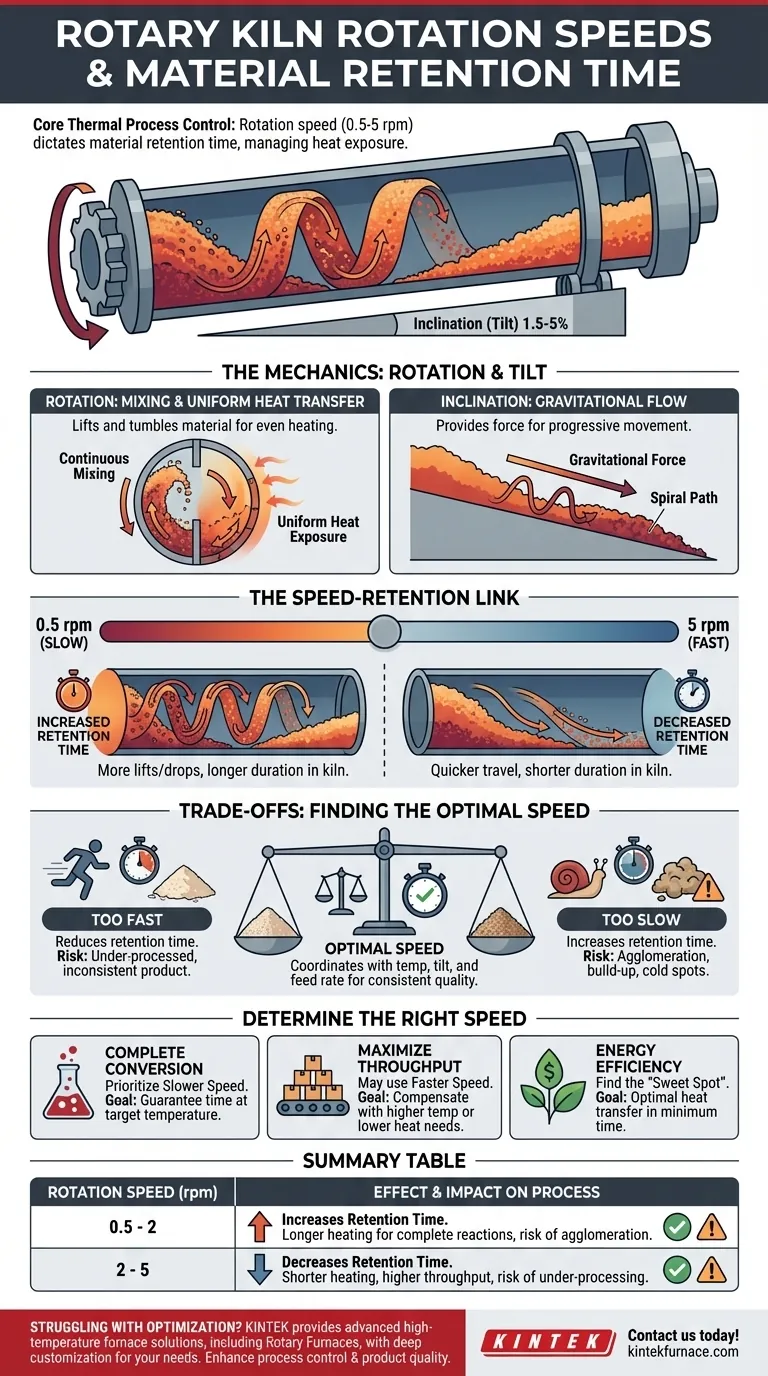

En esencia, la velocidad de rotación de un horno rotatorio es una palanca de control principal para todo su proceso térmico. Las velocidades suelen oscilar entre 0,5 y 5 revoluciones por minuto (rpm), y esta tasa dicta directamente el tiempo de retención del material, la duración que una sustancia pasa dentro del horno. Una rotación más lenta aumenta el tiempo de retención, mientras que una rotación más rápida lo disminuye, lo que permite a los operadores controlar con precisión la exposición del material al calor.

El desafío fundamental de la operación del horno no es simplemente mover el material, sino controlar su viaje térmico. La velocidad de rotación, junto con la pendiente del horno, es la herramienta más directa que tiene para controlar cuánto tiempo se calienta el material, que es el factor más importante para lograr el producto final deseado.

La mecánica de la operación del horno

Un horno rotatorio está diseñado para voltear y transportar material a través de un ambiente calentado. La rotación es el motor de este proceso, ya que influye directamente tanto en la transferencia de calor como en la velocidad de desplazamiento.

El papel de la velocidad de rotación

La función principal de la rotación es elevar el material parcialmente por la pared interior del horno, haciendo que caiga o se deslice de nuevo hacia abajo. Esta mezcla continua es crucial para exponer todas las partículas al revestimiento refractario caliente y a los gases calientes que fluyen a través del horno.

Esta acción de volteo asegura una transferencia de calor uniforme en toda la cama de material. Sin ella, solo la capa superficial se trataría adecuadamente.

La influencia de la inclinación (pendiente)

Los hornos rotatorios siempre se instalan con un ligero ángulo descendente, típicamente entre 1,5% y 5% (una caída de 1,5 a 5 pies por cada 100 pies de longitud).

Mientras que la rotación hace voltear el material, esta inclinación proporciona la fuerza gravitacional necesaria para moverlo progresivamente desde el extremo de alimentación hasta el extremo de descarga. La combinación de rotación e inclinación crea una trayectoria espiral lenta y predecible para el material.

El vínculo entre la velocidad y el tiempo de retención

El tiempo de retención es una consecuencia directa de la interacción entre la velocidad de rotación y la geometría del horno. Una rotación más lenta significa que el material se eleva y cae más veces antes de recorrer una distancia determinada, lo que aumenta el tiempo que pasa dentro del horno.

Por el contrario, una rotación más rápida mueve el material hacia el extremo de descarga más rápidamente, reduciendo su tiempo de retención. Esta relación permite a los operadores ajustar con precisión el proceso en función de los requisitos térmicos específicos del material.

Comprender las compensaciones: encontrar la velocidad óptima

Seleccionar la velocidad de rotación correcta es un acto de equilibrio. Desviarse del rango óptimo en cualquiera de las direcciones introduce problemas operativos significativos y compromete la calidad del producto.

El problema de rotar demasiado rápido

Una velocidad de rotación demasiado alta es una causa común de mala calidad del producto. Reduce drásticamente el tiempo de retención del material.

El material viaja a través del horno demasiado rápido para absorber suficiente calor, lo que conduce a reacciones químicas o cambios físicos incompletos. El producto final estará subprocesado e inconsistente.

El peligro de rotar demasiado lento

Si bien podría parecer que una velocidad más lenta es siempre más segura, este no es el caso. Una rotación excesivamente lenta puede ser igualmente perjudicial.

Puede hacer que el material se aglomere o se acumule en las paredes del horno, creando un flujo desigual y "puntos fríos" que están protegidos del calor. En casos graves, esta acumulación puede alterar el proceso por completo o incluso dañar el revestimiento refractario del horno.

Equilibrio de la velocidad con otras variables

La velocidad de rotación no es un parámetro aislado. Debe coordinarse cuidadosamente con el perfil de temperatura del horno, su ángulo de inclinación y la velocidad de alimentación del material.

Cambiar una variable requiere ajustar las otras para mantener un proceso estable y eficiente. Por ejemplo, una mayor velocidad de alimentación podría requerir una rotación ligeramente más rápida para evitar la sobrecarga del horno.

Cómo determinar la velocidad de rotación correcta

La velocidad ideal está determinada enteramente por el objetivo del proceso y el material que se está tratando. No hay una única velocidad "mejor", solo la velocidad correcta para una aplicación específica.

- Si su enfoque principal es la conversión química completa: Priorizará una rotación más lenta y controlada para garantizar que el material logre el tiempo de retención necesario a la temperatura objetivo.

- Si su enfoque principal es maximizar el rendimiento: Puede utilizar una rotación más rápida, pero solo si puede compensar aumentando el perfil de temperatura o si el material requiere menos exposición al calor.

- Si su enfoque principal es la eficiencia energética: Debe encontrar el "punto óptimo" donde la velocidad de rotación asegure una transferencia de calor óptima y un procesamiento completo en el menor tiempo posible, minimizando el consumo de combustible por tonelada de producto.

Dominar la relación entre rotación, inclinación y temperatura es clave para una operación de horno consistente, eficiente y de alta calidad.

Tabla de resumen:

| Velocidad de rotación (rpm) | Efecto en el tiempo de retención | Impacto en el proceso |

|---|---|---|

| 0.5 - 2 | Aumenta | Calentamiento más prolongado para reacciones completas, riesgo de aglomeración |

| 2 - 5 | Disminuye | Calentamiento más corto, mayor rendimiento, riesgo de subprocesamiento |

¿Tiene dificultades para optimizar la velocidad de rotación de su horno rotatorio para una retención de material y eficiencia ideales? ¡KINTEK puede ayudar! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos diversos laboratorios con soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el control del proceso y la calidad del producto. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus operaciones!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales