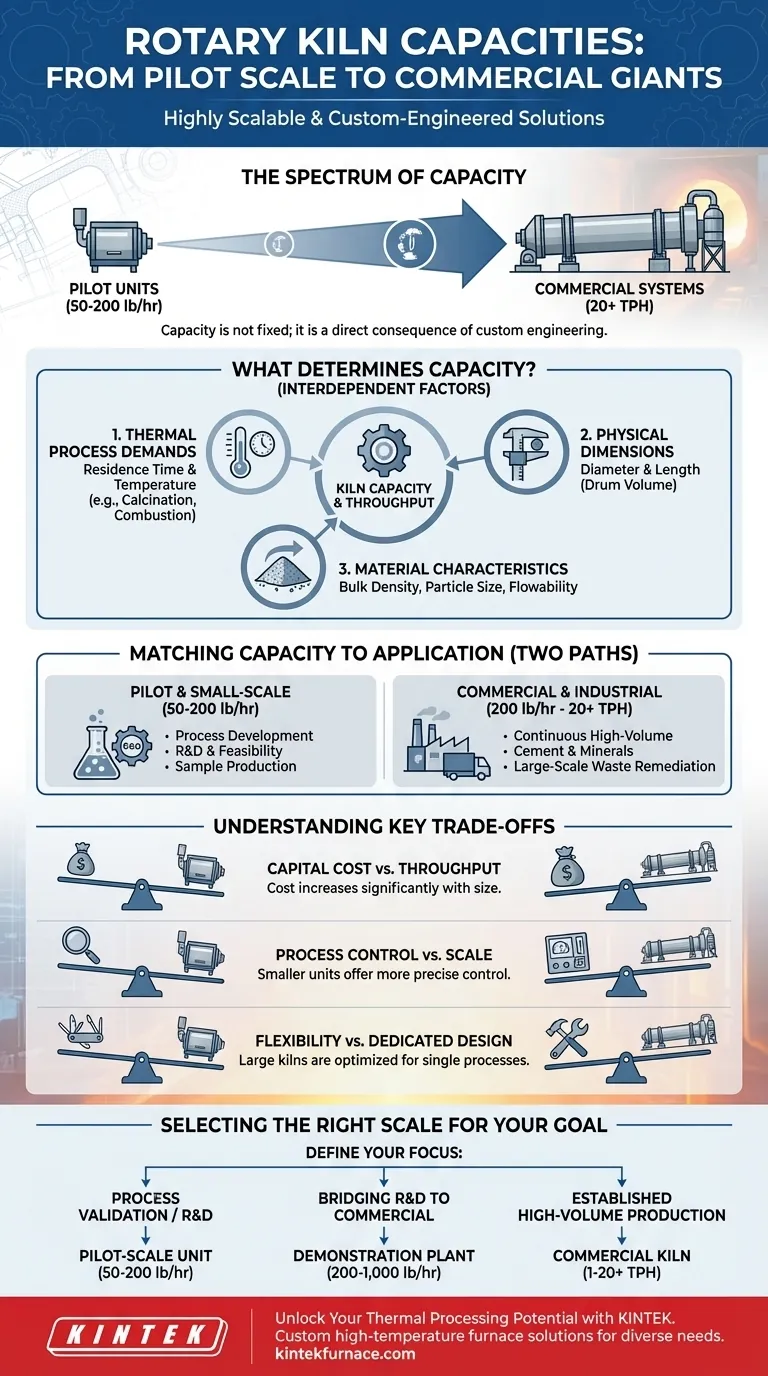

En esencia, los hornos rotatorios son altamente escalables, con capacidades que van desde pequeñas unidades piloto que procesan de 50 a 200 libras por hora (lb/h) hasta enormes sistemas a escala comercial que pueden manejar más de 20 toneladas por hora (TPH). Esta amplia gama existe porque un horno rotatorio no es un producto estándar, sino un equipo diseñado a medida para un proceso térmico específico.

La capacidad de un horno rotatorio no es un atributo fijo, sino una consecuencia directa de su diseño. Está diseñado para lograr una reacción química o un cambio de fase específicos para un material dado, y el rendimiento requerido es una variable clave en ese proceso de ingeniería.

¿Qué determina la capacidad de un horno rotatorio?

El rendimiento final de un horno rotatorio no es un número arbitrario. Es el resultado de varios factores interdependientes, todos centrados en lograr la transformación deseada del material que se procesa.

Las demandas del proceso térmico

La función principal de un horno es actuar como un recipiente de reacción. El proceso específico, como la calcinación, la desorción térmica o la combustión orgánica, dicta las dos variables más críticas: el tiempo de residencia y la temperatura.

Un proceso que requiere un tiempo de residencia prolongado a una temperatura específica tendrá naturalmente un rendimiento menor que uno que se puede completar rápidamente.

Dimensiones físicas del horno

La capacidad está directamente ligada al volumen físico del tambor del horno. Un diámetro y una longitud mayores proporcionan más volumen, lo que permite procesar más material en un momento dado.

Los ingenieros calculan estas dimensiones basándose en el tiempo de residencia requerido y la tasa de producción deseada para asegurar que el material tenga tiempo suficiente en el horno para completar su transformación.

Características del material

Las propiedades de la materia prima son un factor importante. La densidad aparente, el tamaño de las partículas, el contenido de humedad y la fluidez influyen en la cantidad de material que se puede introducir en el horno y en cómo se comporta dentro del tambor giratorio. Estas características deben tenerse en cuenta en el diseño para evitar obstrucciones y garantizar un procesamiento eficiente.

Coincidencia de capacidad con la aplicación

La amplia gama de capacidades permite que los hornos rotatorios satisfagan necesidades industriales completamente diferentes, desde la investigación en etapas tempranas hasta la producción de productos básicos a gran escala.

Operaciones piloto y de pequeña escala

Los hornos en el rango de 50 a 200 lb/h se utilizan típicamente para el desarrollo de procesos, investigación y desarrollo (I+D) y pruebas de viabilidad. Permiten a las empresas validar un proceso, probar diferentes materiales y producir cantidades de muestra sin la enorme inversión de capital de un sistema a gran escala.

Producción comercial e industrial

Los hornos que procesan desde 200 lb/h hasta más de 20 TPH son las herramientas principales de la industria pesada. Estas unidades están construidas para la producción continua de alto volumen en sectores como la fabricación de cemento, el procesamiento de minerales y la remediación de residuos a gran escala.

Entendiendo las compensaciones

La selección de un horno basada en la capacidad implica equilibrar el rendimiento con el costo y la flexibilidad. Un horno más grande no siempre es la mejor opción.

Costo de capital frente a rendimiento

La compensación más obvia es el costo. El gasto de capital para un horno rotatorio de gran capacidad es sustancial y aumenta significativamente con el tamaño. Esto incluye no solo el horno en sí, sino también el trabajo de cimentación, el equipo auxiliar y la compleja instalación.

Control de procesos frente a escala

Aunque todos los hornos modernos cuentan con un control avanzado de la temperatura, mantener un perfil de temperatura perfectamente uniforme se vuelve más desafiante a medida que aumenta el diámetro del tambor. Las unidades piloto más pequeñas a menudo proporcionan un control más preciso, lo que puede ser crítico para materiales sensibles y de alto valor.

Diseño dedicado frente a flexibilidad

Los hornos comerciales a gran escala casi siempre están diseñados y optimizados para una única materia prima y proceso específicos. Son altamente eficientes para esa tarea, pero carecen de la flexibilidad para procesar diferentes materiales o pequeños lotes de prueba. Un horno piloto más pequeño ofrece una flexibilidad operativa mucho mayor.

Selección de la escala correcta para su proyecto

La capacidad correcta del horno es aquella que se alinea con sus objetivos técnicos y comerciales específicos.

- Si su enfoque principal es la validación de procesos o I+D: Una unidad a escala piloto (50-200 lb/h) ofrece el control y la flexibilidad necesarios a un costo manejable.

- Si su enfoque principal es la producción establecida de alto volumen: Un horno comercial a gran escala (1-20+ TPH) diseñado para su proceso específico es la única forma de lograr el rendimiento requerido.

- Si su enfoque principal es unir la I+D con la comercialización completa: Un horno comercial pequeño (a partir de unas 200-1.000 lb/h) puede servir como planta de demostración para probar la viabilidad del mercado antes de comprometerse con una inversión mayor.

En última instancia, elegir la capacidad correcta se trata de definir primero su objetivo y luego diseñar la herramienta para alcanzarlo.

Tabla resumen:

| Rango de capacidad | Aplicaciones típicas | Consideraciones clave |

|---|---|---|

| 50-200 lb/h | I+D a escala piloto, validación de procesos, pruebas de viabilidad | Alta flexibilidad, control preciso, menor costo de capital |

| 200 lb/h a 20+ TPH | Producción comercial, cemento, minerales, remediación de residuos | Alto rendimiento, diseño dedicado, mayor inversión de capital |

Libere su potencial de procesamiento térmico con KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté escalando desde piloto a producción o necesite soluciones a medida para sus materiales y procesos específicos, podemos ayudarlo a lograr una eficiencia y resultados superiores.

Contáctenos hoy para discutir cómo nuestros hornos rotatorios y otros sistemas de hornos pueden impulsar su proyecto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia