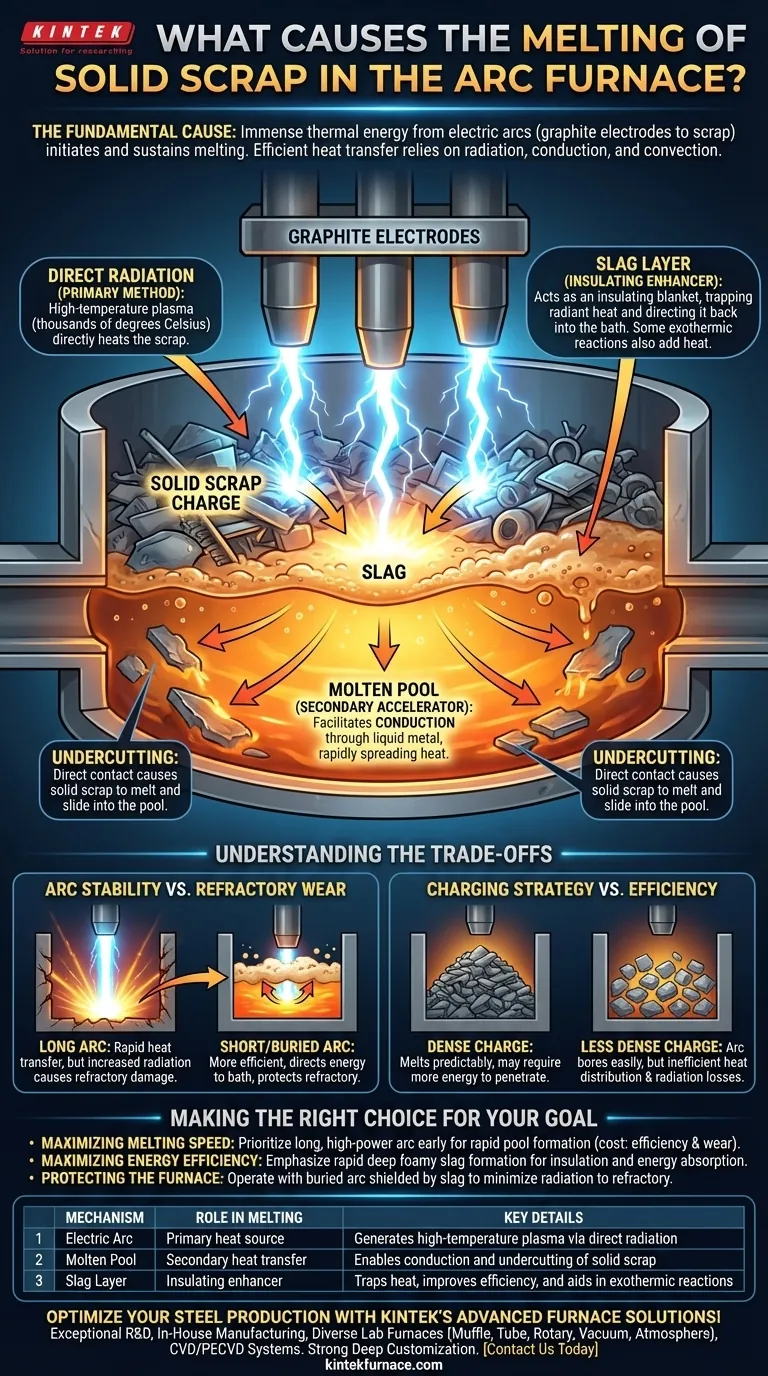

La causa fundamental de la fusión en un Horno de Arco Eléctrico (EAF) es la inmensa energía térmica generada por los arcos eléctricos. Estos arcos, establecidos entre los electrodos de grafito y la carga de chatarra metálica, actúan como la fuente de calor principal que inicia y mantiene el proceso de fusión.

Si bien el arco eléctrico es el catalizador directo de la fusión, la transferencia verdaderamente eficiente de calor a lo largo del horno depende de una combinación de radiación directa, conducción a través del baño de acero fundido y convección dentro de la capa de escoria. Comprender estas vías distintas es clave para optimizar el rendimiento del horno.

El viaje de sólido a líquido: Transferencia de calor en un EAF

El proceso de fusión de una carga de chatarra sólida no es un evento único, sino una secuencia de mecanismos coordinados de transferencia de calor. El arco eléctrico es el punto de partida, pero otros elementos se vuelven rápidamente críticos para la eficiencia de la operación.

El impulsor principal: El arco eléctrico

El arco en sí es una descarga de electricidad de alta corriente a través de un espacio, creando una columna de plasma con temperaturas que alcanzan miles de grados Celsius. Esta intensa energía se transfiere a la chatarra a través de varios métodos.

El método principal es la radiación directa. El arco irradia enormes cantidades de energía térmica en todas direcciones, calentando directamente la chatarra que "ve". Esto es más efectivo en la chatarra ubicada inmediatamente debajo y alrededor de los electrodos.

A medida que la chatarra directamente debajo del arco comienza a fundirse, forma un baño de metal líquido. El arco entonces hace contacto con este baño líquido, asegurando un circuito eléctrico estable y continuo.

El acelerador secundario: El baño fundido

Una vez que se establece un baño de metal líquido, se convierte en un medio secundario crucial para la transferencia de calor. Desempeña dos papeles importantes en la fusión de la chatarra sólida restante.

Primero, facilita la conducción. El metal líquido, sobrecalentado por el arco, es un excelente conductor térmico. El calor se propaga rápidamente desde la zona de impacto del arco por todo el baño fundido.

Segundo, el metal líquido caliente entra en contacto directo con la chatarra sólida circundante. Este contacto directo permite una rápida transferencia de calor, haciendo que la chatarra sólida se funda y se deslice hacia el baño creciente, un proceso a menudo denominado "socavación".

El potenciador aislante: La capa de escoria

A medida que avanza la fusión, se añaden fundentes como cal y dolomita, que se combinan con óxidos e impurezas para formar una capa de escoria líquida que flota sobre el acero fundido.

Esta capa de escoria sirve como una manta aislante. Atrapa el calor radiante del arco, evitando que escape a las paredes y el techo del horno, y lo dirige de nuevo hacia el baño fundido. Esto mejora drásticamente la eficiencia térmica del horno.

Además, las reacciones químicas dentro de la escoria pueden ser exotérmicas (liberando calor), proporcionando una fuente adicional, aunque menor, de energía térmica al proceso.

Comprendiendo las compensaciones

Optimizar el proceso de fusión implica equilibrar factores contrapuestos. Un enfoque en la velocidad a veces puede comprometer la eficiencia o la calidad final del producto.

Estabilidad del arco vs. Desgaste del refractario

Un arco largo y potente puede transferir calor muy rápidamente sobre un área amplia. Sin embargo, esta mayor radiación también puede causar daños significativos a las paredes y el techo revestidos de material refractario del horno, lo que conlleva mayores costos de mantenimiento y tiempo de inactividad.

Por el contrario, un arco corto y "enterrado" que está protegido por una escoria espumosa es mucho más eficiente. Dirige su energía principalmente hacia el baño, protegiendo el refractario. Lograr y mantener esta condición ideal de escoria espumosa requiere un control cuidadoso de la inyección de carbono y oxígeno.

Estrategia de carga vs. Eficiencia

La forma en que se carga la chatarra en el horno también presenta una compensación. Una carga densa se funde de manera más predecible, pero puede requerir más energía para penetrarla. Una carga menos densa permite que el arco perfore más fácilmente, pero puede conducir a una distribución ineficiente del calor y mayores pérdidas por radiación a las paredes.

Tomando la decisión correcta para su objetivo

El enfoque operativo de un EAF dicta cómo se gestionan estos mecanismos de transferencia de calor.

- Si su objetivo principal es maximizar la velocidad de fusión: Priorice un arco largo y de alta potencia al principio del proceso para formar rápidamente un baño líquido, incluso a costa de cierta eficiencia térmica inicial y desgaste del refractario.

- Si su objetivo principal es maximizar la eficiencia energética: Enfatice la formación rápida de una capa de escoria profunda y espumosa para aislar el baño y asegurar que la mayor parte de la energía del arco sea absorbida por la carga, y no se pierda en el entorno.

- Si su objetivo principal es proteger el horno: Opere con un arco enterrado protegido por escoria tanto como sea posible, minimizando la radiación directa a las paredes refractarias.

En última instancia, dominar el proceso de fusión consiste en controlar el flujo de energía desde el arco hasta la chatarra sólida a través de las vías más efectivas disponibles.

Tabla resumen:

| Mecanismo | Función en la fusión | Detalles clave |

|---|---|---|

| Arco eléctrico | Fuente de calor principal | Genera plasma de alta temperatura mediante radiación directa |

| Baño fundido | Transferencia de calor secundaria | Permite la conducción y la socavación de la chatarra sólida |

| Capa de escoria | Potenciador aislante | Atrapa el calor, mejora la eficiencia y ayuda en las reacciones exotérmicas |

¡Optimice su producción de acero con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para mejorar la eficiencia y el rendimiento en sus operaciones!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores