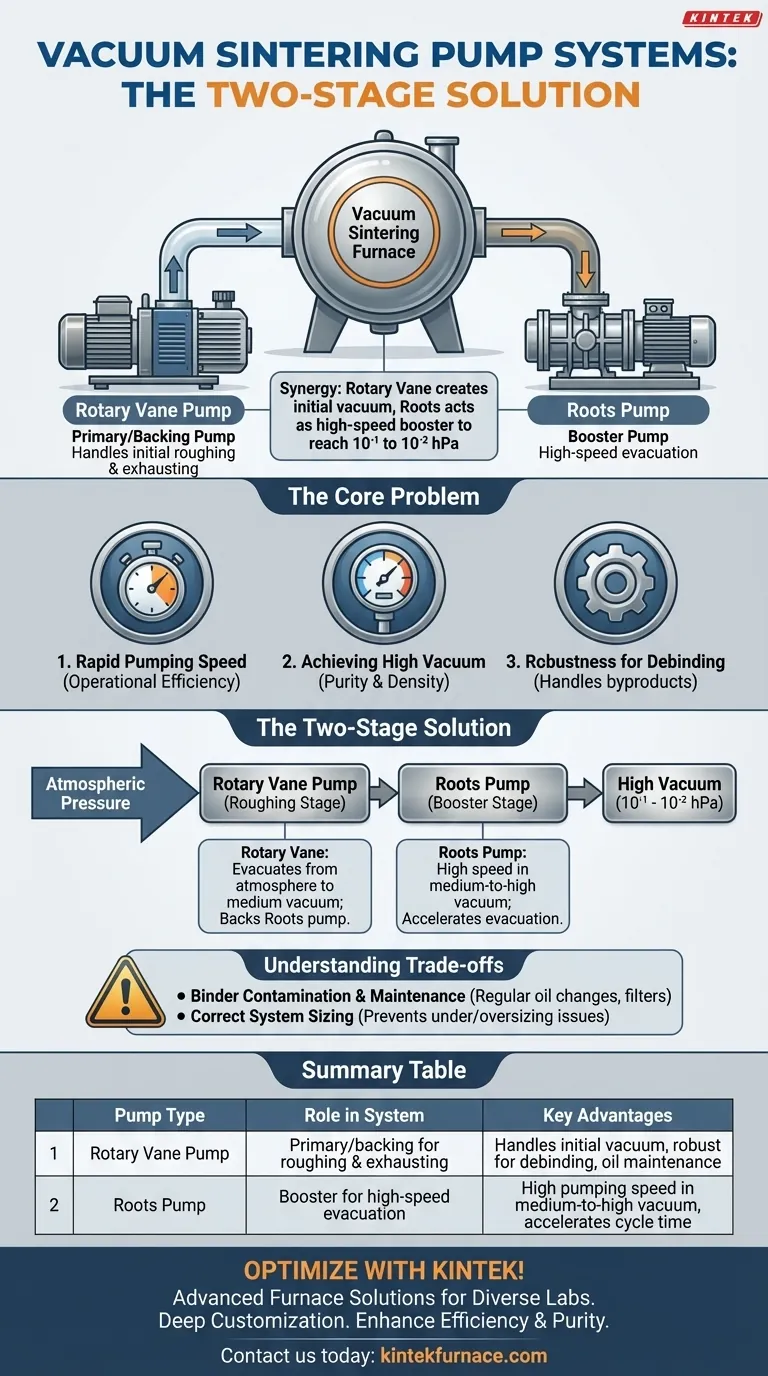

Para los hornos de sinterización al vacío, la configuración estándar de la industria es un sistema de bombeo de dos etapas que combina una bomba de paletas rotativas con una bomba Roots. Esta combinación está diseñada para alcanzar de forma rápida y fiable las presiones de alto vacío finales requeridas para producir piezas sinterizadas de alta calidad, típicamente en el rango de 10⁻¹ a 10⁻² hPa.

El principio fundamental es una división del trabajo: la bomba de paletas rotativas crea el vacío inicial y la bomba Roots actúa como un sobrealimentador de alta velocidad. Esta colaboración no solo consiste en alcanzar un vacío profundo, sino en lograrlo rápidamente y gestionar los subproductos agresivos del proceso de sinterización.

El problema central: Más que solo vaciar una cámara

Lograr el vacío correcto en un horno de sinterización es un desafío de ingeniería multifacético. El sistema de bombas debe satisfacer tres requisitos críticos simultáneamente para garantizar la integridad del proceso y la calidad del producto.

Requisito 1: Velocidad de bombeo rápida

La velocidad a la que se evacua el horno influye directamente en el tiempo de ciclo y la eficiencia operativa. Un bombeo más rápido significa un mayor rendimiento, lo que es un motor económico clave en aplicaciones industriales, desde la aeroespacial hasta la fabricación de dispositivos médicos.

Requisito 2: Lograr un alto vacío

La sinterización bajo alto vacío (10⁻¹ a 10⁻² hPa) es esencial para prevenir la oxidación y eliminar los gases atrapados en el material. Esto asegura que el producto final tenga una densidad, resistencia y pureza superiores.

Requisito 3: Robustez para la desaglomeración

La fase de desaglomeración (debinding) es a menudo la parte más exigente del proceso para el sistema de vacío. Las bombas deben ser lo suficientemente robustas para manejar y extraer grandes volúmenes de sustancias aglutinantes evaporadas sin degradación del rendimiento o fallos.

La solución de dos etapas: cómo trabajan juntas las bombas

La combinación de bomba de paletas rotativas y bomba Roots se prefiere porque cada bomba sobresale en una etapa diferente del proceso de evacuación. Trabajan en serie para crear un sistema mucho más eficaz de lo que sería cualquiera de las bombas por separado.

La bomba principal: la bomba de paletas rotativas

La bomba de paletas rotativas es el caballo de batalla del sistema. Es una bomba de desplazamiento positivo "húmeda" o sellada con aceite que realiza dos funciones cruciales.

Primero, realiza el "pre-bombeo" inicial, evacuando el horno desde la presión atmosférica hasta el rango de vacío medio. Segundo, actúa como bomba de apoyo para la bomba Roots, expulsando continuamente el gas que la bomba Roots mueve.

El sobrealimentador: la bomba Roots

La bomba Roots es una bomba de desplazamiento positivo "seca" que actúa como sobrealimentador de vacío. No puede descargar directamente a la atmósfera y requiere el apoyo de la bomba de paletas rotativas para funcionar.

Su principal ventaja es su velocidad de bombeo extremadamente alta en el rango de vacío medio a alto. Una vez que la bomba de paletas rotativas ha pre-bombeado la cámara, la bomba Roots entra en acción, acelerando drásticamente la tasa de evacuación y permitiendo que el sistema alcance la presión final objetivo mucho más rápido.

Comprensión de las compensaciones

Aunque esta combinación es el estándar, no está exenta de consideraciones operativas. Comprender sus limitaciones es clave para una implementación y mantenimiento exitosos.

Contaminación por aglutinantes y mantenimiento

Los vapores de aglutinante extraídos durante la desaglomeración pueden contaminar el aceite en la bomba de paletas rotativas. Esto puede degradar el rendimiento de la bomba y provocar un fallo prematuro si no se gestiona.

Esto requiere un programa de mantenimiento riguroso, incluidos cambios de aceite regulares y el posible uso de trampas de entrada o filtros para capturar los contaminantes del aglutinante antes de que lleguen a la bomba.

Dimensionamiento correcto del sistema

La eficiencia de todo el sistema depende del dimensionamiento correcto de las bombas entre sí y con respecto al volumen del horno.

Un sistema infra-dimensionado no cumplirá con los requisitos de tiempo de ciclo o presión final. Un sistema sobredimensionado aumenta el costo de capital inicial y el consumo de energía sin proporcionar un beneficio proporcional. Los cálculos de ingeniería adecuados son críticos.

Tomar la decisión correcta para su aplicación

Seleccionar la configuración de bomba ideal requiere equilibrar los objetivos de rendimiento con las demandas específicas de sus materiales y procesos.

- Si su enfoque principal es la eficiencia del proceso y el tiempo de ciclo: Invierta en un sobrealimentador Roots dimensionado correctamente, ya que este tendrá el mayor impacto en la reducción del tiempo de bombeo.

- Si su enfoque principal es la pureza máxima del material: Asegúrese de que la bomba de paletas rotativas sea un modelo de alta calidad y baja retrodispersión y que todo el sistema esté diseñado para prevenir la contaminación.

- Si su enfoque principal es manejar un alto contenido de aglutinante: Seleccione bombas robustas diseñadas para trabajos pesados e implemente un plan de mantenimiento preventivo estricto para el aceite y los filtros.

En última instancia, la sinergia entre la bomba de paletas rotativas y el sobrealimentador Roots proporciona la solución más eficaz y económica para las demandas de la sinterización al vacío moderna.

Tabla de resumen:

| Tipo de bomba | Función en el sistema | Ventajas clave |

|---|---|---|

| Bomba de paletas rotativas | Bomba principal/de apoyo para pre-bombeo y evacuación | Maneja el vacío inicial, robusta para la desaglomeración, requiere mantenimiento del aceite |

| Bomba Roots | Bomba de sobrealimentación para evacuación de alta velocidad | Alta velocidad de bombeo en vacío medio a alto, acelera el tiempo de ciclo |

¡Optimice su proceso de sinterización al vacío con las soluciones avanzadas de horno de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la pureza del material. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar su éxito!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento