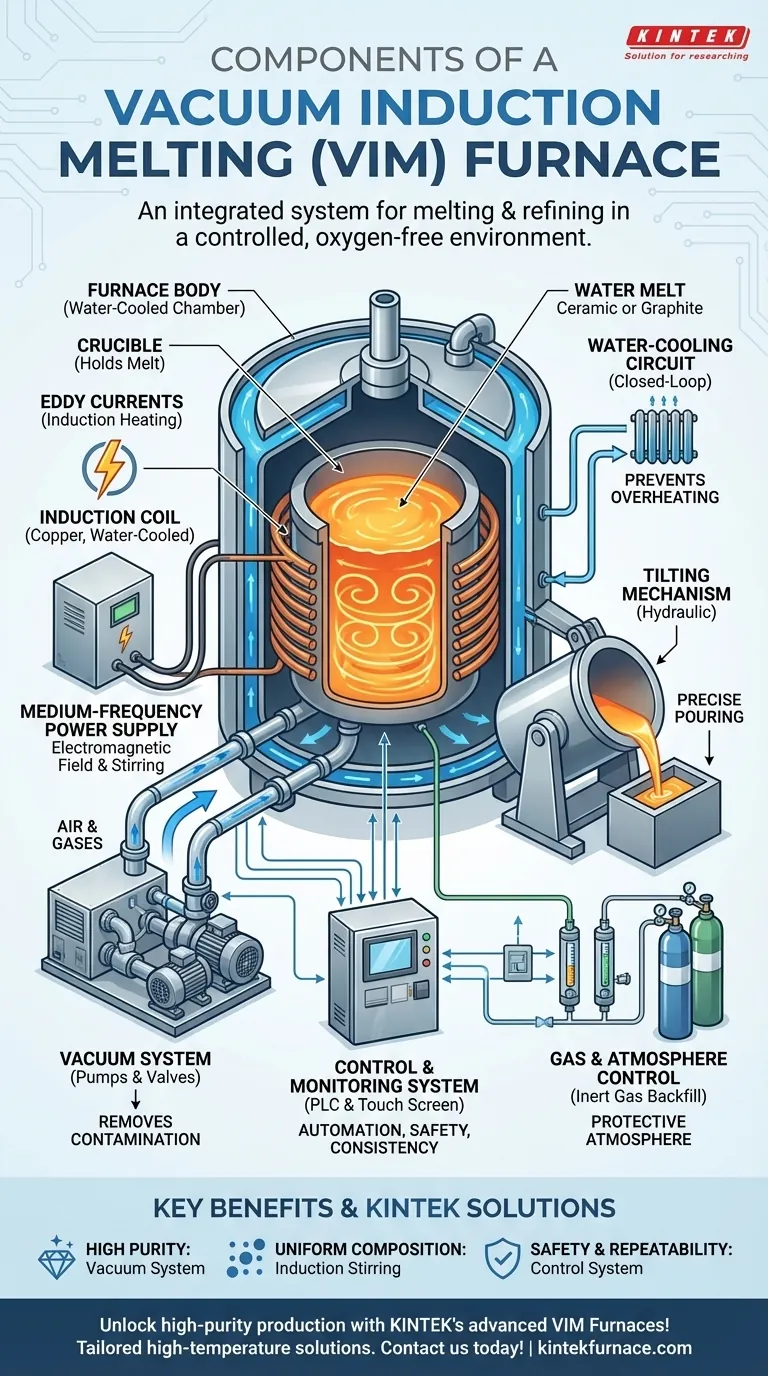

En esencia, un horno de fusión por inducción al vacío (VIM) es un sistema integrado diseñado para un único propósito: fundir y refinar metales en un entorno altamente controlado y libre de oxígeno. Sus componentes principales son el cuerpo del horno que alberga la fusión, un sistema de vacío para crear la atmósfera controlada, una bobina de inducción y una fuente de alimentación para el calentamiento, y un sistema de control para gestionar todo el proceso.

Un horno VIM se entiende mejor no como una colección de piezas, sino como dos sistemas principales trabajando al unísono: un sistema de calentamiento por inducción para fundir el metal y un sistema de vacío para protegerlo de la contaminación, asegurando la máxima pureza y calidad.

Los sistemas centrales: Fusión y control ambiental

La eficacia de un horno VIM proviene de su capacidad para gestionar con precisión tanto la energía térmica como las condiciones atmosféricas de la fusión. Esto se logra a través de varios sistemas interconectados.

El cuerpo del horno y el crisol

El cuerpo del horno es la cámara principal de acero, a menudo de doble pared y refrigerada por agua, que contiene todo el proceso de fusión. Está construido para soportar tanto temperaturas internas extremas como la alta presión de vacío.

Dentro del cuerpo se encuentra el crisol, un recipiente cerámico o de grafito que contiene directamente la carga metálica. El material del crisol se elige en función de su capacidad para resistir altas temperaturas y evitar reaccionar con el metal específico que se está fundiendo.

El sistema de calentamiento por inducción

Este es el motor del horno. Consta de dos partes clave: una fuente de alimentación de media frecuencia y el inductor.

La fuente de alimentación convierte la energía eléctrica estándar en electricidad de alta corriente y media frecuencia. Esta energía se envía luego al inductor, una bobina de cobre refrigerada por agua que envuelve el crisol sin tocarlo.

Cuando se energiza, el inductor genera un potente campo magnético alterno. Este campo penetra el metal dentro del crisol, induciendo fuertes "corrientes de Foucault" eléctricas que generan calor intenso y funden la carga. Un beneficio clave de este proceso es que el campo magnético también crea una acción de agitación natural, asegurando que el metal fundido sea homogéneo.

El sistema de vacío

El sistema de vacío es lo que diferencia un horno VIM de un horno de inducción estándar. Es responsable de eliminar el aire (específicamente oxígeno y nitrógeno) de la cámara del horno antes y durante la fusión.

Este sistema se compone de una serie de bombas y válvulas que trabajan para crear y mantener un ambiente de alto vacío. Al eliminar los gases atmosféricos, evita que el metal fundido se oxide y elimina los gases disueltos como el hidrógeno, lo que da como resultado aleaciones excepcionalmente limpias y de alta pureza.

Los sistemas mecánicos

Para verter el metal fundido, el horno utiliza un mecanismo de inclinación. Este sistema, a menudo hidráulico, permite inclinar con precisión todo el cuerpo del horno, vertiendo el metal refinado en un molde o cuchara sin romper el sello de vacío.

Sistemas auxiliares y consideraciones operativas

Más allá de los componentes principales, varios sistemas de soporte y seguridad son críticos para una operación confiable y segura. Estos sistemas no son extras opcionales; son parte integral de la función del horno.

El circuito de refrigeración por agua

El calentamiento por inducción genera un calor inmenso, no solo en el metal, sino también en las bobinas de cobre y la cámara del horno. Un sistema de refrigeración por agua de circuito cerrado circula continuamente agua a través de la bobina del inductor y las paredes del cuerpo del horno.

Este sistema es esencial para evitar que los componentes se sobrecalienten y fallen, asegurando que el horno pueda operar de manera confiable durante períodos prolongados.

Control de gases y atmósfera

Si bien la función principal es operar bajo vacío, algunos procesos requieren rellenar la cámara con un gas específico. Un sistema de control de flujo de gas integrado permite la introducción precisa de gases inertes como el argón.

Esto proporciona una atmósfera protectora alternativa para aleaciones específicas o se puede usar para controlar la presión durante ciertas etapas del proceso de fusión.

El sistema de control y monitoreo

Toda la operación es gestionada por un sistema de control eléctrico, típicamente ejecutado por un Controlador Lógico Programable (PLC) y operado a través de una interfaz de pantalla táctil.

Este sistema permite a los operadores regular con precisión los niveles de potencia, monitorear la temperatura y la presión con sensores, y automatizar el ciclo de fusión. Es el cerebro del horno, asegurando la repetibilidad del proceso y la calidad consistente. También gestiona enclavamientos de seguridad críticos, como protección contra sobrepresión y cortocircuitos.

Cómo cada componente contribuye al producto final

Comprender los componentes es clave para aprovechar el horno y lograr objetivos metalúrgicos específicos.

- Si su enfoque principal es lograr alta pureza y bajo contenido de gases: El sistema de vacío es su componente más crítico, ya que es directamente responsable de eliminar los contaminantes.

- Si su enfoque principal es asegurar una composición y homogeneidad precisas: El sistema de calentamiento por inducción es clave, ya que su acción de agitación electromagnética garantiza una mezcla uniforme de los elementos de aleación.

- Si su enfoque principal es maximizar la seguridad y la repetibilidad: El sistema de control y monitoreo es primordial, ya que automatiza el proceso y aplica los límites de seguridad.

En última instancia, el poder de un horno VIM reside en la integración precisa de estos componentes para crear una herramienta metalúrgica superior.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Cuerpo del Horno y Crisol | Aloja y contiene la fusión de metal | Doble pared, refrigerado por agua; crisol de cerámica/grafito |

| Sistema de Calentamiento por Inducción | Funde metal mediante inducción electromagnética | Fuente de alimentación de media frecuencia; bobina inductora con agitación |

| Sistema de Vacío | Crea un ambiente libre de oxígeno | Bombas y válvulas para alto vacío; elimina contaminantes |

| Mecanismo de Inclinación | Vierte el metal fundido | Sistema hidráulico; mantiene el sello de vacío |

| Circuito de Refrigeración por Agua | Evita el sobrecalentamiento | Circula agua a través de bobinas y cuerpo |

| Sistema de Control y Monitoreo | Gestiona y automatiza las operaciones | Basado en PLC con sensores; garantiza seguridad y repetibilidad |

¡Desbloquee la producción de metales de alta pureza con los avanzados hornos de fusión por inducción al vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones a medida para altas temperaturas. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos VIM pueden mejorar sus procesos metalúrgicos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores