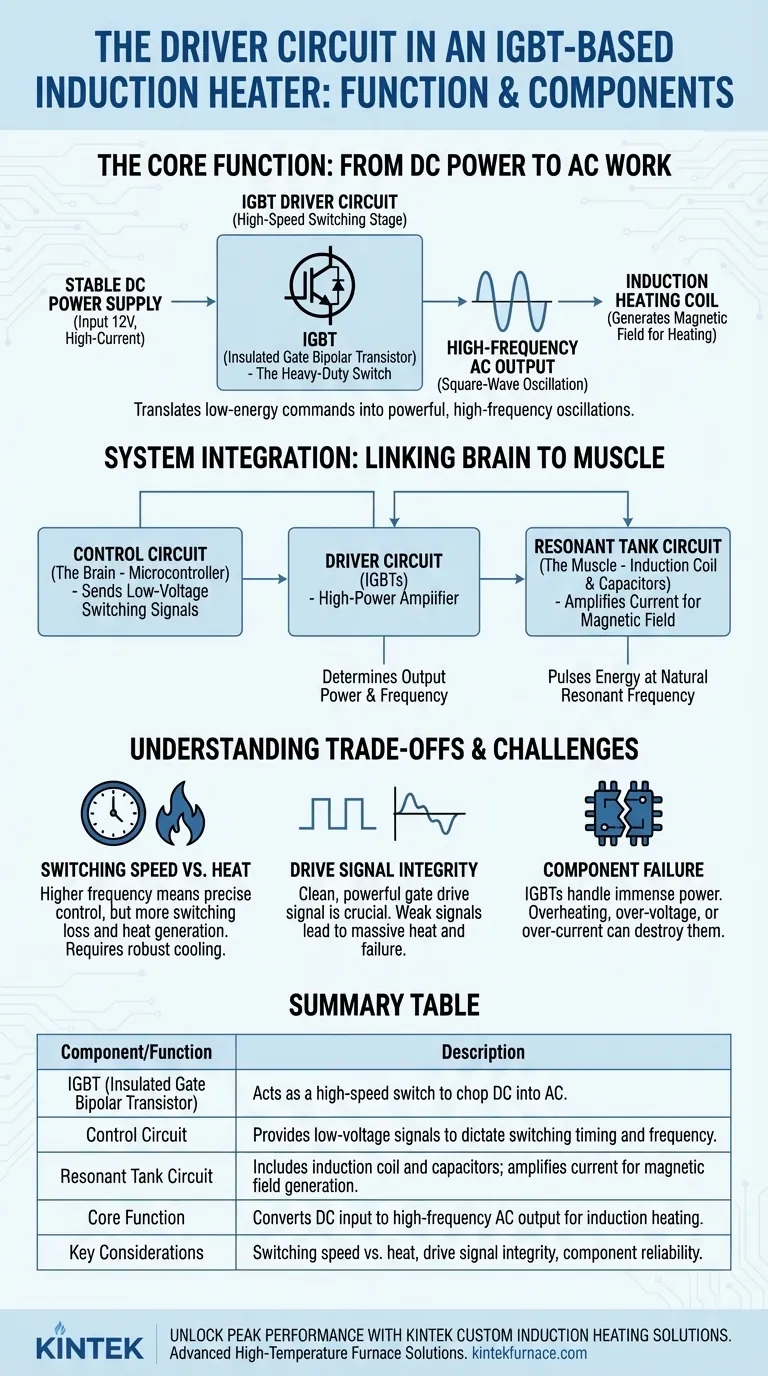

El circuito controlador en un calentador de inducción basado en IGBT es la etapa de conmutación de alta potencia que controla el flujo de corriente hacia la bobina de inducción. Su componente principal es el Transistor Bipolar de Puerta Aislada (IGBT), que actúa como un interruptor electrónico extremadamente rápido. La función principal del controlador es tomar una entrada de corriente continua (CC) de la fuente de alimentación y trocearla en una salida de corriente alterna (CA) de alta frecuencia, que luego se alimenta a la bobina de calentamiento.

El propósito fundamental del circuito controlador es actuar como un amplificador de alta potencia. Traduce comandos de baja energía de un circuito de control en las oscilaciones potentes y de alta frecuencia necesarias para generar un campo magnético intenso y que realiza trabajo en la bobina de inducción.

La Función Central: De la Energía CC a la Acción CA

Un calentador de inducción no puede operar con la CC constante proporcionada por una fuente de alimentación. Requiere una corriente que cambie rápidamente para inducir corrientes parásitas en la pieza de trabajo. El circuito controlador es responsable de esta conversión crítica.

La Entrada: Energía CC Estable

Todo el sistema comienza con una fuente de alimentación, que proporciona un voltaje de CC estable y de alta corriente (por ejemplo, 12V). Esta es la fuente de energía bruta para el proceso de calentamiento.

El IGBT como Interruptor de Alta Velocidad

El IGBT es el corazón del circuito controlador. Piense en él como un interruptor de luz de servicio pesado que se puede encender y apagar decenas de miles de veces por segundo. Cuando está "encendido", permite el paso de la corriente; cuando está "apagado", la bloquea.

Generación de la Oscilación de Alta Frecuencia

Al conmutar rápidamente la energía de CC, el circuito controlador crea efectivamente una corriente alterna de onda cuadrada. Esta CA de alta frecuencia es el ingrediente esencial para el calentamiento por inducción.

El Papel del Controlador en el Sistema Completo

El circuito controlador no opera de forma aislada. Es el vínculo crucial entre el "cerebro" de baja potencia del sistema y su "músculo" de alta potencia.

El "Cerebro": El Circuito de Control

Un circuito de control separado, que a menudo utiliza un microcontrolador, dicta la operación. Envía señales de bajo voltaje al circuito controlador, indicando a los IGBTs con precisión cuándo y por cuánto tiempo deben conmutar. Este control determina la potencia de salida del calentador y la frecuencia de operación.

El "Músculo": El Circuito Tanque Resonante

La salida de CA del controlador se alimenta a un circuito tanque resonante, que consta de la bobina de inducción y uno o más condensadores. El trabajo del controlador es pulsar energía en este tanque a su frecuencia de resonancia natural. Esto es como empujar un columpio en el momento perfecto, haciendo que la corriente que oscila dentro del tanque aumente a niveles extremadamente altos, mucho más altos de lo que la fuente de alimentación podría suministrar directamente. Esta corriente oscilante masiva en la bobina genera el potente campo magnético necesario para calentar.

Comprensión de las Compensaciones

El rendimiento de un circuito controlador se rige por compromisos clave de ingeniería. Comprenderlos es crucial para la solución de problemas y la optimización.

Velocidad de Conmutación vs. Calor

Las frecuencias de conmutación más altas pueden ofrecer un control más preciso, pero cada acción de conmutación genera una pequeña cantidad de calor residual en el IGBT. A medida que aumenta la frecuencia, esta "pérdida por conmutación" se acumula, lo que exige una disipación de calor más robusta y potencialmente reduce la eficiencia general del sistema.

Integridad de la Señal de Control

La señal desde el circuito de control hasta la puerta del IGBT debe ser limpia, nítida y lo suficientemente potente como para encenderlo y apagarlo de manera decisiva. Una señal de control de puerta débil o "descuidada" puede hacer que el IGBT pase demasiado tiempo en un estado parcialmente encendido, lo que provoca una generación masiva de calor y una falla rápida.

Fallo de Componentes

Debido a que manejan una potencia inmensa en un estado dinámico, los IGBT en el circuito controlador son un punto común de falla. El sobrecalentamiento, los picos de sobretensión o exceder su clasificación de corriente pueden destruirlos instantáneamente.

Tomar la Decisión Correcta para su Objetivo

Su enfoque del circuito controlador depende de su objetivo.

- Si su enfoque principal es construir un calentador básico: Céntrese en un diseño probado y bien documentado. La relación entre el controlador, el circuito de control y el tanque resonante es crítica y difícil de perfeccionar sin una referencia sólida.

- Si su enfoque principal es solucionar problemas de un calentador defectuoso: Los IGBT del controlador son un sospechoso principal. Verifique si hay cortocircuitos y utilice un osciloscopio para confirmar que una señal de control limpia y correcta está llegando a las puertas de los IGBT.

- Si su enfoque principal es optimizar la eficiencia: Asegúrese de que el controlador esté conmutando a la frecuencia de resonancia precisa del circuito tanque. Las frecuencias desajustadas son una fuente principal de pérdida de energía y tensión en los componentes.

Al dominar el circuito controlador, usted controla el corazón mismo del calentador de inducción, desbloqueando todo su potencial de rendimiento y fiabilidad.

Tabla de Resumen:

| Componente/Función | Descripción |

|---|---|

| IGBT (Transistor Bipolar de Puerta Aislada) | Actúa como un interruptor de alta velocidad para trocear CC en CA. |

| Circuito de Control | Proporciona señales de bajo voltaje para dictar el tiempo y la frecuencia de conmutación. |

| Circuito Tanque Resonante | Incluye la bobina de inducción y los condensadores; amplifica la corriente para la generación de campo magnético. |

| Función Principal | Convierte la entrada de CC en una salida de CA de alta frecuencia para el calentamiento por inducción. |

| Consideraciones Clave | Velocidad de conmutación frente a calor, integridad de la señal de control, fiabilidad de los componentes. |

Desbloquee el Máximo Rendimiento con las Soluciones de Calentamiento por Inducción Personalizadas de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté construyendo, solucionando problemas u optimizando un calentador de inducción, nuestra experiencia garantiza un rendimiento fiable y eficiente adaptado a sus necesidades.

Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio con nuestras soluciones de vanguardia.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear