Al seleccionar un horno de sinterización de zirconia, la decisión depende de un equilibrio entre los requisitos clínicos, la eficiencia del flujo de trabajo y los costos operativos a largo plazo. Los factores clave incluyen la precisión de la temperatura del horno, la capacidad de procesamiento y la compatibilidad con los materiales de zirconia específicos que utiliza, ya que estos impactan directamente en la calidad y consistencia de sus restauraciones finales.

Su objetivo no es comprar el horno con más funciones, sino aquel que mejor se alinee con su volumen de producción específico y sus objetivos clínicos. Una elección meditada es una inversión en resultados predecibles, eficiencia operativa y la fiabilidad a largo plazo de su práctica o laboratorio.

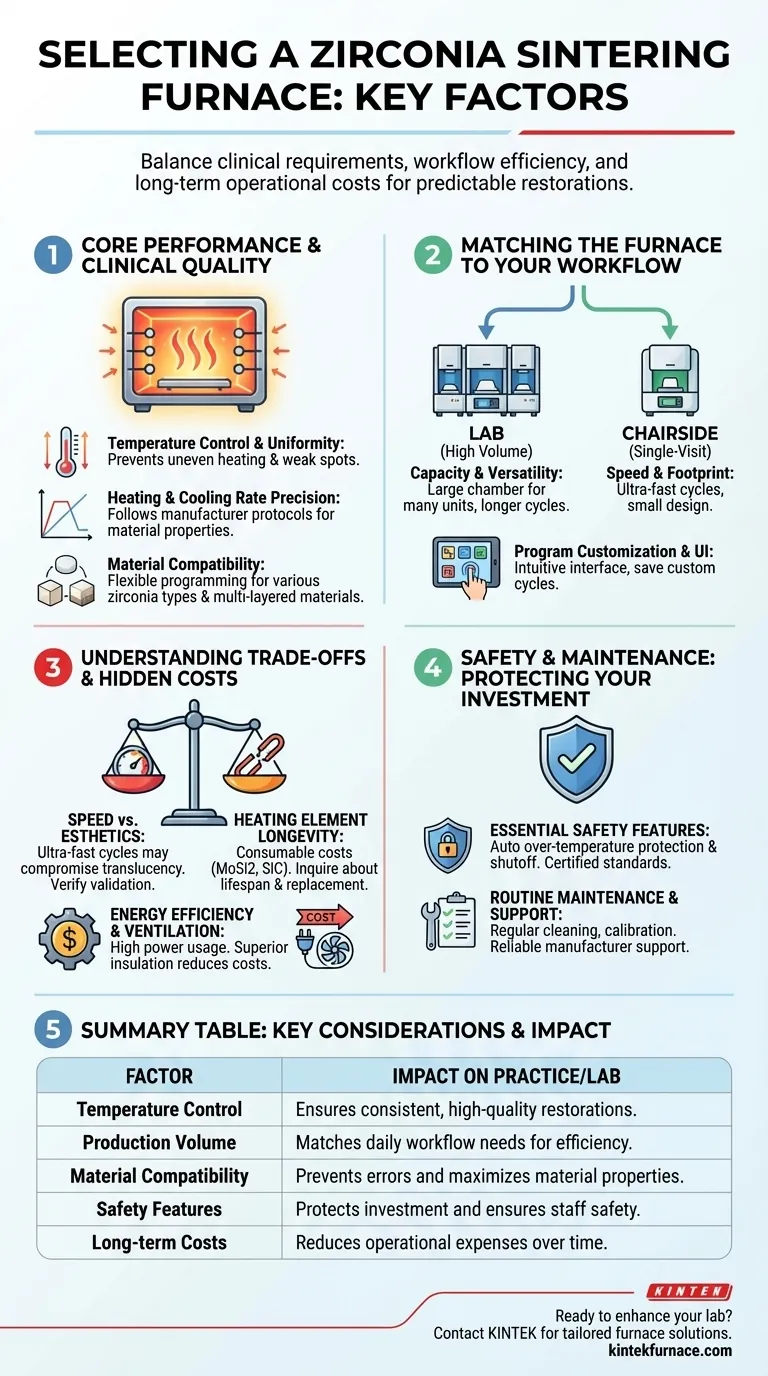

Rendimiento Central y Calidad Clínica

La función principal de un horno de sinterización es transformar una restauración de zirconia fresada en un producto final denso, fuerte y estético. La capacidad del horno para controlar con precisión el entorno es lo que determina el éxito.

Control de Temperatura y Uniformidad

Un horno no solo debe alcanzar una temperatura objetivo, como 1550 °C, sino también mantener esa temperatura de manera uniforme en toda la cámara de sinterización. El calentamiento desigual crea tensiones internas y una contracción inconsistente, lo que resulta en puntos débiles o restauraciones que no encajan. Los hornos de alta calidad utilizan múltiples termopares bien ubicados para monitorear y regular la distribución del calor para una densificación constante.

Precisión de la Tasa de Calentamiento y Enfriamiento

La velocidad a la que el horno se calienta y se enfría es tan crítica como la temperatura máxima. Los diferentes tipos de zirconia, desde alta resistencia hasta alta translucidez, requieren perfiles específicos de calentamiento y enfriamiento para lograr sus propiedades deseadas. Un horno con control programable y preciso sobre estas tasas garantiza que pueda seguir el protocolo exacto del fabricante del material, evitando el choque térmico y maximizando la estética.

Compatibilidad de Materiales

No todos los hornos están optimizados para todos los materiales de zirconia. La programación de un horno debe ser lo suficientemente flexible para manejar los ciclos de sinterización específicos requeridos por sus marcas elegidas. Antes de comprar, verifique que el horno pueda ejecutar con precisión los perfiles de temperatura de la zirconia que utiliza con más frecuencia, especialmente para los materiales multicapa más nuevos que pueden tener requisitos complejos.

Adaptar el Horno a su Flujo de Trabajo

Más allá del resultado clínico, el horno adecuado debe integrarse perfectamente en sus operaciones diarias. Esto implica igualar su capacidad, velocidad y usabilidad con las demandas de su práctica o laboratorio.

Volumen de Producción (Capacidad frente a Velocidad)

Considere sus necesidades de producción diarias y semanales. Un laboratorio dental de gran volumen requiere un horno con una cámara grande capaz de sinterizar muchas unidades a la vez. Por el contrario, una consulta dental centrada en restauraciones en el sillón en una sola visita priorizará un horno más pequeño y compacto capaz de ciclos de sinterización ultrarrápidos.

Personalización de Programas e Interfaz de Usuario

Una interfaz de usuario moderna e intuitiva es crucial para minimizar errores y mejorar la eficiencia. Busque hornos con programas precargados para materiales comunes, así como la capacidad de crear y guardar fácilmente ciclos personalizados. Esta flexibilidad le permite adaptarse a nuevos materiales y protocolos sin quedar limitado a un conjunto de opciones restringido.

Aplicaciones en el Sillón frente a Aplicaciones de Laboratorio

La distinción es significativa. Los hornos diseñados para uso en el sillón están diseñados para la velocidad y una huella pequeña, lo que permite la odontología del mismo día. Los hornos de laboratorio son caballos de batalla construidos para el volumen, la versatilidad y la ejecución de ciclos de sinterización más largos y matizados durante la noche. Los componentes y las prioridades de diseño para cada uno son fundamentalmente diferentes.

Comprender las Compensaciones y los Costos Ocultos

Una evaluación objetiva requiere mirar más allá de las afirmaciones de marketing y comprender las concesiones inherentes y los gastos a largo plazo asociados con cualquier horno.

La Compensación entre Velocidad y Estética

Los ciclos de sinterización ultrarrápidos son una gran ventaja para los flujos de trabajo en el sillón, pero a veces pueden comprometer las propiedades estéticas finales, particularmente la translucidez, de ciertos materiales de zirconia. Confirme siempre que su zirconia está validada por el fabricante para el ciclo rápido específico que tiene la intención de utilizar.

Longevidad del Elemento Calefactor

Los elementos calefactores, generalmente hechos de disiliciuro de molibdeno (MoSi2) o carburo de silicio (SiC), son componentes consumibles con una vida útil finita. Su longevidad se ve afectada por la frecuencia de uso y las temperaturas de funcionamiento. Pregunte sobre la vida útil esperada y el costo de reemplazo de los elementos calefactores, ya que este es un gasto operativo a largo plazo significativo.

Eficiencia Energética y Ventilación

Un horno de alta temperatura consume una cantidad sustancial de electricidad. Los modelos con aislamiento superior y tecnología de calentamiento más eficiente pueden reducir significativamente los costos de energía a largo plazo. Además, todos los hornos de sinterización requieren una ventilación adecuada para gestionar de forma segura el calor y la posible liberación de gases, lo que puede requerir modificaciones en sus instalaciones.

Seguridad y Mantenimiento: Protegiendo su Inversión

Un horno es una inversión de capital importante que requiere el cuidado adecuado y protocolos de seguridad para garantizar su longevidad y proteger a su personal.

Características de Seguridad Esenciales

Las características de seguridad no negociables incluyen la protección automática contra sobretemperatura para evitar el sobrecalentamiento y un mecanismo de apagado automático fiable. Asegúrese de que el horno esté certificado por estándares de seguridad reconocidos e incluya pautas claras para un funcionamiento seguro.

Mantenimiento Rutinario y Soporte del Fabricante

Para garantizar un rendimiento constante, los hornos requieren mantenimiento regular, que incluye la limpieza de la cámara, la inspección de los elementos calefactores y la calibración periódica de la temperatura. Elija un fabricante con una sólida reputación de fiabilidad y soporte técnico receptivo para minimizar el tiempo de inactividad cuando el servicio sea inevitablemente necesario.

Tomar la Decisión Correcta para su Práctica

Su decisión debe guiarse por su objetivo operativo principal.

- Si su enfoque principal son las restauraciones en el sillón en una sola visita: Priorice un horno compacto y ultrarrápido validado específicamente para la sinterización rápida del material elegido.

- Si es un laboratorio dental de gran volumen: Céntrese en un horno de gran capacidad con elementos calefactores robustos y duraderos y programación versátil para múltiples tipos de zirconia.

- Si es un laboratorio boutique que prioriza la estética: Enfatice los hornos con un control de temperatura excepcionalmente preciso y la flexibilidad para ejecutar perfiles de sinterización más lentos y complejos.

- Si es una startup con presupuesto limitado: Equilibre el precio de compra inicial con los costos operativos a largo plazo, como el consumo de energía y el reemplazo de los elementos calefactores.

En última instancia, un horno bien elegido se convierte en un socio silencioso y fiable para ofrecer restauraciones consistentes y de alta calidad en los años venideros.

Tabla de Resumen:

| Factor | Consideración Clave | Impacto en la Práctica/Laboratorio |

|---|---|---|

| Control de Temperatura | Precisión y uniformidad en el calentamiento | Asegura restauraciones consistentes y de alta calidad |

| Volumen de Producción | Capacidad y velocidad de los ciclos de sinterización | Se adapta a las necesidades diarias del flujo de trabajo para la eficiencia |

| Compatibilidad de Materiales | Soporte para tipos específicos de zirconia | Previene errores y maximiza las propiedades del material |

| Características de Seguridad | Protección contra sobretemperatura y certificaciones | Protege la inversión y garantiza la seguridad del personal |

| Costos a Largo Plazo | Vida útil del elemento calefactor y eficiencia energética | Reduce los gastos operativos con el tiempo |

¿Listo para mejorar las capacidades de su laboratorio dental con un horno de sinterización de zirconia adaptado a sus necesidades? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando un rendimiento fiable y ahorro de costes. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar su flujo de trabajo e impulsar su éxito!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas