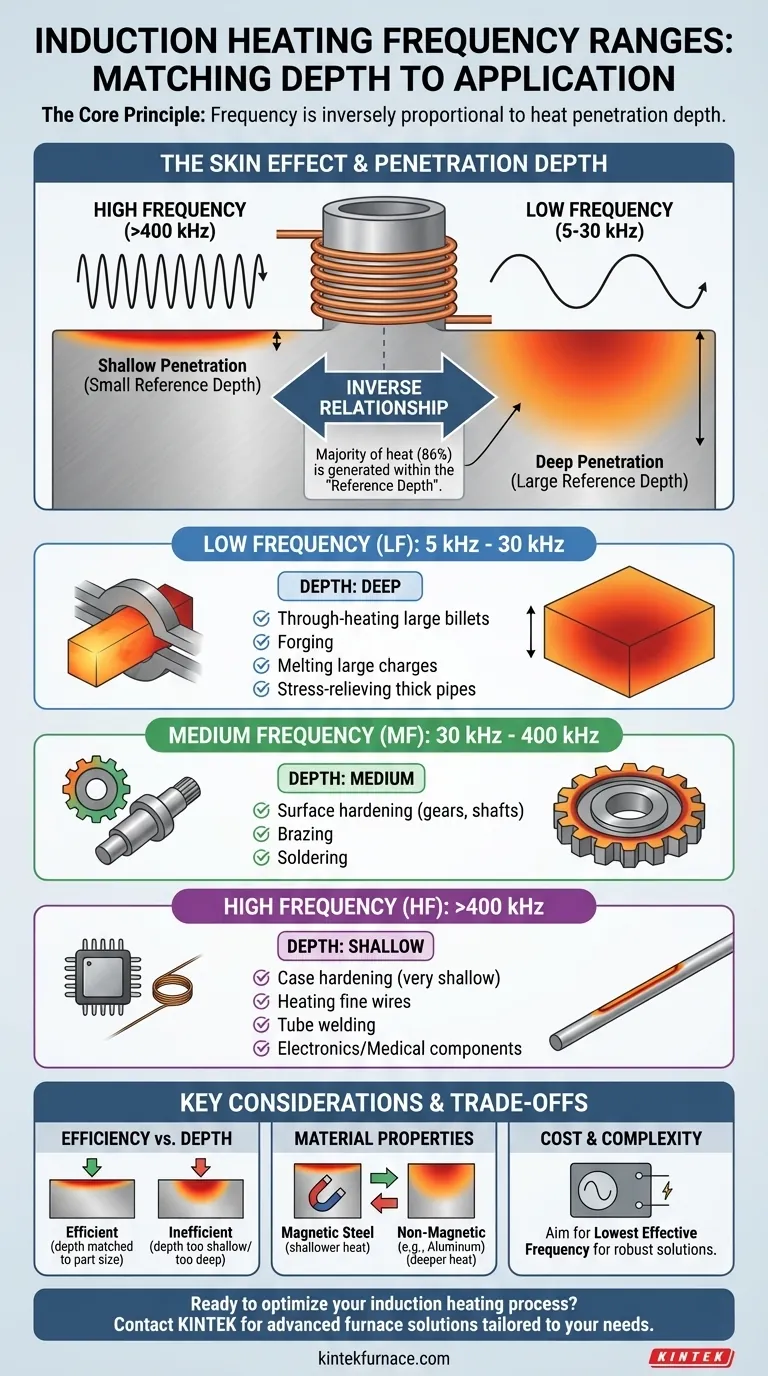

Las frecuencias de calentamiento por inducción se seleccionan basándose en un principio fundamental: la profundidad deseada de penetración del calor en el material. La frecuencia es inversamente proporcional a esta profundidad. Las frecuencias bajas (5-30 kHz) se utilizan para el calentamiento profundo de piezas gruesas, las frecuencias medias (100-400 kHz) son para piezas más pequeñas o endurecimiento superficial, y las frecuencias altas (por encima de 400 kHz) son para el calentamiento de precisión de piezas muy pequeñas o superficies extremadamente poco profundas.

El principio central es una relación inversa: cuanto mayor es la frecuencia, menor es la penetración del calor. Elegir la frecuencia correcta no se trata del nombre de la aplicación, sino de hacer coincidir la profundidad de calentamiento con la geometría y los requisitos metalúrgicos de la pieza de trabajo.

El Principio Fundamental: Frecuencia y Profundidad de Penetración

Para seleccionar la frecuencia correcta, primero debe comprender la física de cómo la inducción genera calor. El proceso se rige por un fenómeno conocido como el "efecto pelicular".

Introducción al "Efecto Pelicular"

Cuando una corriente alterna (CA) fluye a través de un conductor, tiende a ser más densa en la superficie y su densidad disminuye exponencialmente hacia el centro. El calentamiento por inducción funciona induciendo estas "corrientes de Foucault" en la pieza de trabajo sin contacto.

Debido al efecto pelicular, la mayor parte del calentamiento ocurre en una capa finita cerca de la superficie de la pieza.

Definición de "Profundidad de Referencia"

Los ingenieros utilizan una métrica específica llamada profundidad de referencia (o profundidad de penetración). Esta es la profundidad desde la superficie donde la densidad de corriente inducida ha caído aproximadamente al 37% de su valor en la superficie.

Fundamentalmente, aproximadamente el 86% del calor total generado por las corrientes inducidas se produce dentro de esta profundidad de referencia. Es la variable principal que se controla con la frecuencia.

La Relación Inversa

La relación es simple y directa:

- Baja Frecuencia = Gran Profundidad de Referencia = Penetración de Calor Profunda

- Alta Frecuencia = Pequeña Profundidad de Referencia = Penetración de Calor Superficial

Controlar la frecuencia le permite controlar con precisión dónde se genera el calor dentro de la pieza, lo cual es clave para un calentamiento por inducción exitoso.

Una Guía Práctica de Bandas de Frecuencia

Las diferentes industrias han estandarizado rangos de frecuencia específicos que están optimizados para tareas comunes.

Baja Frecuencia (BF): 5 kHz a 30 kHz

Este rango se utiliza para aplicaciones que requieren un calentamiento profundo y uniforme. La baja frecuencia permite que las corrientes de Foucault penetren profundamente en el material.

Los usos comunes incluyen el calentamiento pasante de grandes lingotes para forja, la fusión de grandes cargas metálicas y el alivio de tensiones en tuberías de pared gruesa.

Frecuencia Media (FM): 30 kHz a 400 kHz

Este es, posiblemente, el rango más versátil y común en el calentamiento por inducción. Proporciona un buen equilibrio entre la profundidad de penetración y la velocidad de calentamiento.

Su aplicación principal es el endurecimiento superficial de piezas como engranajes, ejes y cojinetes, donde se necesita una superficie dura y resistente al desgaste mientras se mantiene un núcleo dúctil. También se utiliza ampliamente para soldadura fuerte y soldadura blanda.

Alta Frecuencia (AF): Por encima de 400 kHz

Las altas frecuencias se utilizan cuando el calentamiento debe limitarse a una capa superficial extremadamente delgada o cuando la pieza en sí es muy pequeña.

Esto es ideal para el endurecimiento de la capa con profundidades muy superficiales, el calentamiento de alambres finos, la soldadura de tubos o el calentamiento de componentes microscópicos en las industrias electrónica y médica.

Comprendiendo las Ventajas y Desventajas

Elegir una frecuencia no siempre es sencillo. Debe considerar la interacción entre la pieza, el proceso y el equipo.

Eficiencia vs. Profundidad

Para un calentamiento eficiente, la profundidad de referencia debe ser significativamente menor que el espesor o el radio de la pieza. Si la frecuencia es demasiado baja para el tamaño de la pieza, el campo magnético puede pasar directamente, lo que resulta en una mala transferencia de energía.

Por el contrario, si la frecuencia es excesivamente alta para la profundidad de capa requerida, solo se está calentando una capa muy delgada. Esto puede ser ineficiente y requerir tiempos de "remojo" de calor más largos para que el calor se conduzca hacia adentro hasta la profundidad deseada.

Las Propiedades del Material Importan

La profundidad de referencia también está determinada por la resistividad eléctrica y la permeabilidad magnética del material.

Por ejemplo, la misma frecuencia producirá una profundidad de calentamiento mucho menor en acero magnético (por debajo de su temperatura de Curie) que en acero inoxidable no magnético o aluminio. Esto debe tenerse en cuenta en sus cálculos.

Costo y Complejidad del Equipo

Como regla general, las fuentes de alimentación para diferentes rangos de frecuencia implican diferentes tecnologías. El objetivo es utilizar siempre la frecuencia más baja que logre eficazmente el perfil de calentamiento deseado, ya que esto a menudo corresponde a la solución de equipo más robusta y rentable.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la frecuencia correcta, primero debe definir su objetivo principal de calentamiento.

- Si su enfoque principal es el calentamiento pasante de una pieza grande y gruesa: Utilice frecuencias bajas (5-30 kHz) para asegurar que el calor penetre profunda y uniformemente.

- Si su enfoque principal es el endurecimiento superficial de un componente: Seleccione una frecuencia media (30-400 kHz) que cree una profundidad de calentamiento adecuada para la profundidad de capa requerida.

- Si su enfoque principal es calentar una pieza muy pequeña o una capa superficial extremadamente delgada: Opte por altas frecuencias (>400 kHz) para concentrar la energía precisamente donde se necesita.

En última instancia, la frecuencia correcta es la que coloca el calor de manera más eficiente exactamente donde su proceso lo requiere.

Tabla Resumen:

| Rango de Frecuencia | Profundidad de Penetración | Aplicaciones Comunes |

|---|---|---|

| 5 kHz - 30 kHz | Profunda | Calentamiento pasante de grandes lingotes, forja, alivio de tensiones en tuberías gruesas |

| 30 kHz - 400 kHz | Media | Endurecimiento superficial (engranajes, ejes), soldadura fuerte, soldadura blanda |

| Por encima de 400 kHz | Superficial | Endurecimiento de la capa, calentamiento de alambres finos, soldadura de tubos, electrónica |

¿Listo para optimizar su proceso de calentamiento por inducción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas