Durante la fase de calentamiento de un horno de vacío, se desarrolla un proceso controlado después de haber eliminado el aire inicial. Los elementos calefactores, generalmente hechos de grafito o metales refractarios, transfieren energía a la pieza de trabajo casi exclusivamente a través de la radiación térmica. A medida que aumenta la temperatura, la pieza de trabajo y los componentes internos del horno liberan gases atrapados en un fenómeno conocido como desgasificación, que las bombas de vacío deben eliminar continuamente para mantener el entorno de baja presión deseado.

El propósito central del calentamiento en horno de vacío no es simplemente calentar algo. Es lograr temperaturas precisas y uniformes en un entorno inerte, utilizando la radiación térmica como mecanismo principal mientras se gestionan activamente los gases liberados por los propios materiales.

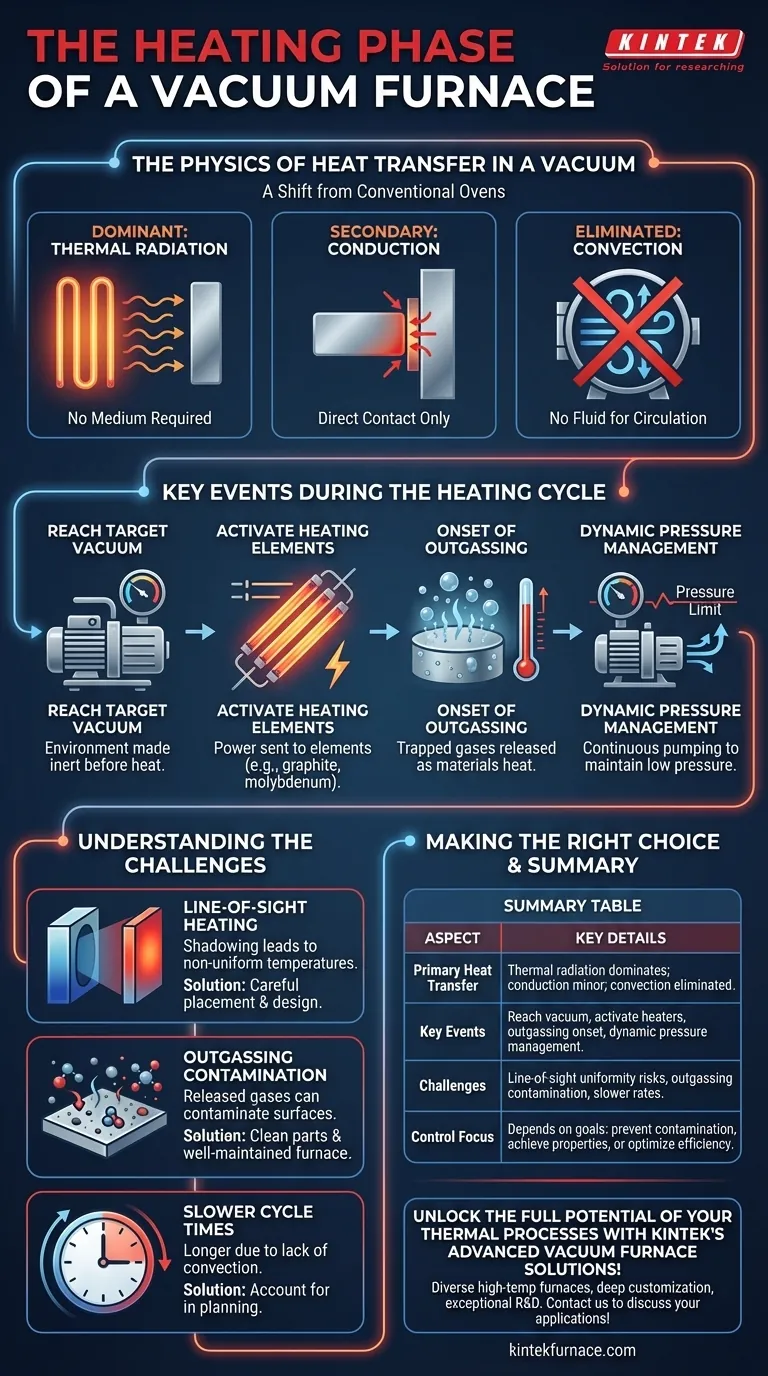

La física del calentamiento en el vacío

Comprender la fase de calentamiento requiere un cambio de mentalidad con respecto a los hornos convencionales. Al no haber aire presente, el conocido mecanismo de convección está completamente ausente, cambiando fundamentalmente la forma en que se mueve el calor.

El dominio de la radiación térmica

En el vacío, la transferencia de calor se produce principalmente a través de la radiación térmica. Los elementos calefactores brillan al calentarse y emiten energía infrarroja, que viaja en línea recta a través del vacío y es absorbida por la superficie de la pieza de trabajo.

Esto es análogo a cómo el sol calienta la Tierra a través del vacío del espacio. No se requiere ningún medio para que la energía viaje.

El papel de la conducción

La conducción todavía desempeña un papel secundario. El calor se conduce donde la pieza de trabajo tiene contacto físico directo con los accesorios, o donde diferentes partes de un conjunto complejo se tocan entre sí.

Sin embargo, su contribución general es mucho menor que la de la radiación, especialmente para piezas con formas complejas que tienen un contacto mínimo con sus soportes.

Por qué se elimina la convección

La convección depende de un fluido (como aire o agua) para circular y transferir calor. Al bombear el aire para crear un vacío, eliminamos las moléculas necesarias para este proceso.

Esta es una ventaja clave de los hornos de vacío, ya que evita la oxidación y otras reacciones químicas que ocurrirían si la pieza caliente estuviera expuesta al aire.

Eventos clave durante el ciclo de calentamiento

La fase de calentamiento es una secuencia de eventos dinámica y cuidadosamente gestionada, no un estado estático.

Alcanzar el vacío objetivo

El proceso comienza solo después de que las bombas de vacío hayan evacuado la cámara a la presión inicial requerida, medida en Torr o mbar. Esto asegura que el entorno sea inerte antes de introducir altas temperaturas.

Activación de los elementos calefactores

Una vez que el vacío es estable, se envía energía a los elementos calefactores. Estos suelen ser tubos de grafito o tiras de molibdeno que se calientan debido a la resistencia eléctrica. En algunos diseños de "pared caliente", los calentadores están fuera de la retorta sellada, calentando la pared que luego irradia energía a las piezas internas.

El inicio de la desgasificación

Este es uno de los eventos más críticos. A medida que la pieza de trabajo, los accesorios e incluso el aislamiento interno del horno se calientan, liberan gases adsorbidos y humedad de sus superficies. Este proceso se denomina desgasificación.

Gestión dinámica de la presión

La desgasificación provoca que el nivel de vacío dentro del horno empeore temporalmente. El sistema de bombeo de vacío debe trabajar continuamente para eliminar estas moléculas de gas recién liberadas, asegurando que la presión no supere el límite especificado para el proceso. En algunos casos, se puede introducir una cantidad controlada de gas inerte como el argón para establecer una presión parcial específica.

Comprensión de las compensaciones y los desafíos

Aunque potente, el calentamiento por vacío no está exento de desafíos únicos que deben gestionarse para un procesamiento exitoso.

El desafío del calentamiento por "línea de visión"

Debido a que la radiación viaja en línea recta, cualquier parte de la pieza de trabajo que esté "en sombra" por otra parte o por un accesorio no se calentará tan rápido. Esto puede provocar temperaturas no uniformes en toda la carga.

La colocación cuidadosa de las piezas y un diseño de horno bien pensado son fundamentales para garantizar que todas las superficies reciban suficiente energía radiante para un calentamiento uniforme.

El riesgo de contaminación por desgasificación

Si la tasa de desgasificación es mayor que la capacidad del sistema de bombeo, la presión aumentará significativamente. Estos gases liberados pueden contaminar potencialmente la superficie de la pieza de trabajo, anulando uno de los propósitos principales de usar un vacío.

Es por esto que las piezas limpias y un horno bien mantenido son esenciales para resultados de alta calidad.

Tasas de calentamiento y enfriamiento más lentas

Sin la ayuda de la convección para circular el calor, los tiempos de ciclo generales en un vacío pueden ser más largos en comparación con un horno de atmósfera. Esto debe tenerse en cuenta en la planificación y programación del proceso.

Tomar la decisión correcta para su proceso

Controlar la fase de calentamiento es fundamental para lograr las propiedades metalúrgicas deseadas en sus piezas. El enfoque de ese control depende de su objetivo final.

- Si su enfoque principal es prevenir la contaminación superficial: Su prioridad debe ser gestionar la desgasificación asegurando que las piezas estén limpias y que el sistema de vacío pueda mantener la presión objetivo durante todo el ciclo de calentamiento.

- Si su enfoque principal es lograr propiedades específicas del material: El control preciso de la tasa de calentamiento, la temperatura de remojo y la uniformidad de la temperatura en toda la pieza son su conjunto de variables más crítico.

- Si su enfoque principal es la eficiencia del proceso: Debe optimizar la configuración de la carga para minimizar el sombreado por radiación y presupuestar con precisión las tasas de transferencia de calor inherentemente más lentas en un entorno de vacío.

Dominar la dinámica de la transferencia de calor radiante y la desgasificación es la clave para desbloquear todo el potencial del procesamiento térmico al vacío.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Transferencia de calor principal | Domina la radiación térmica; la conducción juega un papel menor; se elimina la convección. |

| Eventos clave | Alcanzar el vacío objetivo, activación de los elementos calefactores, inicio de la desgasificación, gestión dinámica de la presión. |

| Desafíos | El calentamiento por línea de visión arriesga la falta de uniformidad, la contaminación por desgasificación, tasas de calentamiento/enfriamiento más lentas. |

| Enfoque de control | Depende de los objetivos: prevenir la contaminación, lograr propiedades del material u optimizar la eficiencia. |

¡Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga