En resumen, los hornos de retorta son pilares en industrias como la metalurgia, la cerámica, la electrónica y el procesamiento químico. Su propósito principal es realizar procesos térmicos a alta temperatura —como el recocido, la sinterización y la soldadura fuerte— dentro de una atmósfera estrictamente controlada, lo cual es esencial para lograr una alta pureza del material y propiedades específicas.

La característica definitoria de un horno de retorta no es meramente su capacidad para generar calor intenso, sino el uso de una cámara interior sellada, o retorta. Esto permite un control total sobre la atmósfera interna, posibilitando procesos imposibles en hornos de aire abierto donde el oxígeno arruinaría el material.

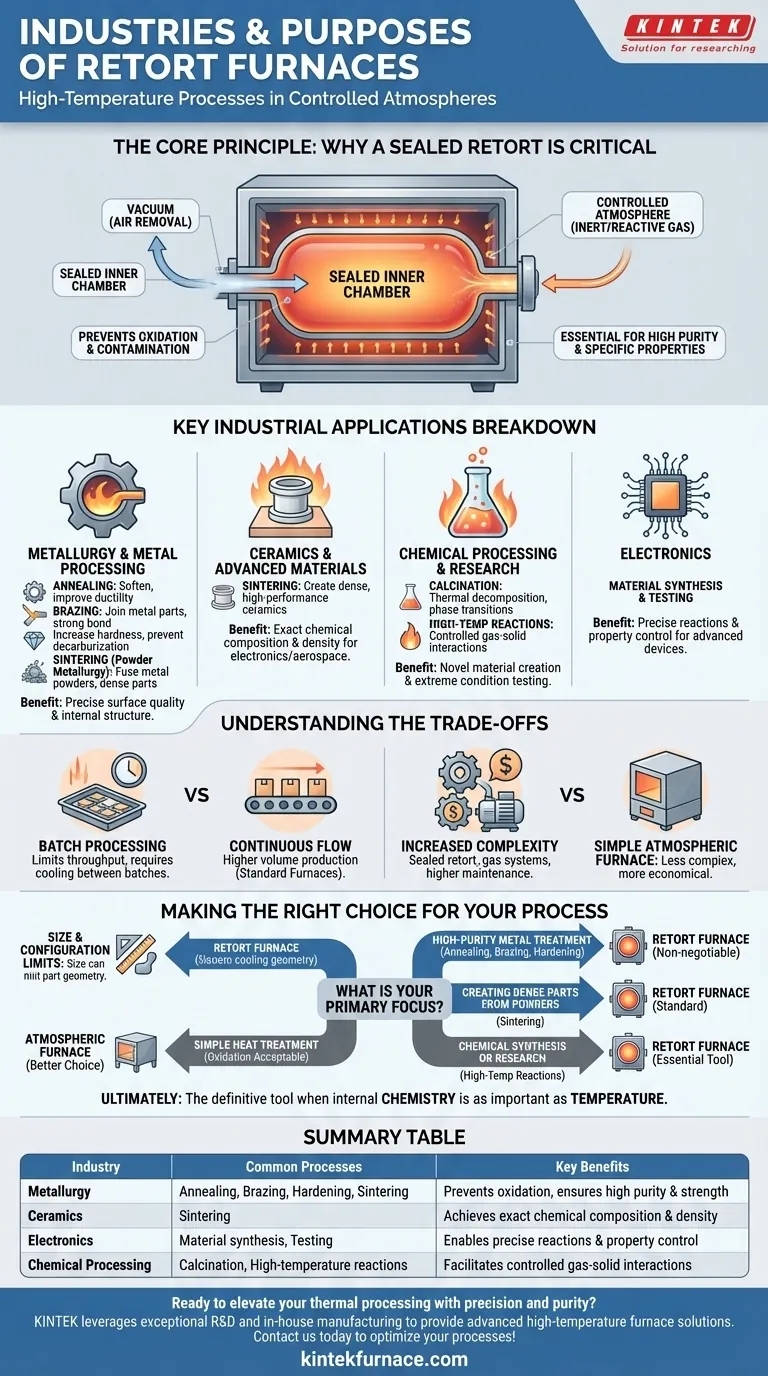

El Principio Central: Por qué una Retorta Sellada es Crítica

Un horno estándar calienta materiales en aire ambiente. Un horno de retorta, sin embargo, coloca el material dentro de un recipiente sellado, generalmente hecho de aleación de alta temperatura o cerámica.

Controlando el Entorno

Este diseño sellado permite a los operadores primero eliminar el aire ambiente, creando un vacío. Luego pueden rellenar la retorta con un gas específico.

Esto crea una atmósfera controlada. Esta atmósfera puede ser inerte (como argón o nitrógeno) para prevenir reacciones químicas, o puede ser reactiva (como hidrógeno) para participar activamente en el proceso.

Prevención de Oxidación y Contaminación

El beneficio principal de este control es la prevención de la oxidación. A altas temperaturas, la mayoría de los metales reaccionan rápidamente con el oxígeno, formando óxidos quebradizos que degradan su integridad estructural y rendimiento.

Al eliminar el oxígeno, un horno de retorta asegura que el material permanezca puro y mantenga sus propiedades metálicas deseadas.

Desglose de Aplicaciones Industriales Clave

La capacidad de controlar la atmósfera posibilita varios procesos industriales críticos que son imposibles o imprácticos en un horno estándar.

Metalurgia y Procesamiento de Metales

Este es uno de los campos más amplios para el uso de hornos de retorta. Son esenciales para tratar metales donde la calidad superficial y la estructura interna son primordiales.

Los procesos comunes incluyen:

- Recocido (Annealing): Calentar y enfriar metal para ablandarlo y mejorar su ductilidad. Una atmósfera controlada previene la formación de cascarilla superficial.

- Soldadura fuerte (Brazing): Unir dos piezas metálicas usando un metal de aporte. Una atmósfera inerte asegura que la aleación de soldadura fluya limpiamente y forme una unión fuerte y pura sin óxidos.

- Temple (Hardening): Tratamiento térmico del acero u otras aleaciones para aumentar su dureza. El control atmosférico preciso previene la decarburación no deseada (pérdida de carbono) de la superficie.

- Metalurgia de Polvos: Fusionar polvos metálicos justo por debajo de su punto de fusión, un proceso llamado sinterización. Esto requiere una atmósfera controlada para crear piezas densas y resistentes a partir de polvos.

Cerámica y Materiales Avanzados

Los hornos de retorta se utilizan para crear cerámicas y materiales compuestos densos y de alto rendimiento a partir de polvos.

Durante la sinterización, la atmósfera controlada evita cualquier reacción química no deseada entre el aire del horno y el material cerámico, asegurando que el producto final tenga la composición química y la densidad exactas requeridas para aplicaciones en electrónica o aeroespacial.

Procesamiento Químico e Investigación

En la industria química, los hornos de retorta sirven como reactores de alta temperatura. La retorta sellada permite procesos donde gases específicos deben reaccionar con un material sólido.

Un ejemplo es la calcinación, un proceso que utiliza calor para provocar la descomposición térmica o transiciones de fase en un material. En investigación, se utilizan para todo, desde la creación de nuevos materiales hasta la prueba del comportamiento del material bajo condiciones extremas.

Comprendiendo las Compensaciones

Aunque son potentes, los hornos de retorta no son la solución universal para todas las aplicaciones de calentamiento. Su naturaleza especializada conlleva limitaciones específicas.

Procesamiento por Lotes vs. Flujo Continuo

La mayoría de los hornos de retorta operan por lotes (batch). Se carga material en el interior, se sella y purga la retorta, se ejecuta el ciclo de calentamiento y luego el sistema se enfría antes del siguiente lote. Esto puede limitar el rendimiento en comparación con los hornos de cinta continua utilizados para la producción de gran volumen.

Complejidad y Costo Aumentados

La necesidad de una retorta sellada, bombas de vacío y sistemas de gestión de gases añade una complejidad y un costo significativos en comparación con un simple horno de caja atmosférico. Los requisitos de mantenimiento también son más altos.

Límites de Tamaño y Configuración

El propio recipiente físico de la retorta puede imponer limitaciones en el tamaño y la geometría de las piezas que se pueden procesar. Componentes muy grandes o de forma incómoda pueden requerir hornos personalizados o alternativos.

Tomando la Decisión Correcta para su Proceso

Seleccionar la tecnología de procesamiento térmico correcta depende totalmente de su material y del resultado deseado.

- Si su enfoque principal es el tratamiento de metales de alta pureza: Un horno de retorta es indispensable para procesos como el recocido, la soldadura fuerte y el temple donde prevenir la oxidación es crítico.

- Si su enfoque principal es crear piezas densas a partir de polvos: Un horno de retorta es el estándar para la sinterización de metales en polvo y cerámicas avanzadas.

- Si su enfoque principal es la síntesis química o la investigación: La atmósfera controlada de un horno de retorta proporciona una herramienta esencial para reacciones a alta temperatura y experimentos con materiales.

- Si su enfoque principal es el tratamiento térmico simple donde la oxidación superficial es aceptable: Es probable que un horno atmosférico menos complejo y más económico sea la mejor opción.

En última instancia, un horno de retorta es la herramienta definitiva cuando la química dentro del horno es tan importante como la temperatura.

Tabla Resumen:

| Industria | Procesos Comunes | Beneficios Clave |

|---|---|---|

| Metalurgia | Recocido, Soldadura fuerte, Temple, Sinterización | Previene la oxidación, asegura alta pureza y resistencia |

| Cerámica | Sinterización | Logra composición química y densidad exactas |

| Electrónica | Síntesis de materiales, Pruebas | Permite reacciones precisas y control de propiedades |

| Procesamiento Químico | Calcinación, Reacciones a alta temperatura | Facilita las interacciones controladas gas-sólido |

¿Listo para elevar su procesamiento térmico con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluyendo hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en metalurgia, cerámica, electrónica o procesamiento químico, nuestros hornos de retorta garantizan atmósferas controladas para resultados superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer soluciones fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas