Un ejemplo clásico de deposición química de vapor (CVD) es el proceso utilizado en la fabricación de semiconductores para depositar una película delgada de dióxido de silicio (SiO₂) sobre una oblea de silicio. En este proceso, se introducen gases precursores —como silano (SiH₄) y oxígeno (O₂)— en una cámara de vacío que contiene la oblea calentada. La alta temperatura hace que los gases reaccionen y se descompongan en la superficie de la oblea, formando una capa sólida, uniforme y altamente pura de dióxido de silicio similar al vidrio, una capa de átomos a la vez.

La deposición química de vapor no se trata simplemente de convertir un líquido en un gas. Es un proceso de construcción de precisión a escala atómica donde se utilizan gases reactivos para construir películas sólidas de alto rendimiento en una superficie, formando la base de prácticamente todos los dispositivos electrónicos modernos.

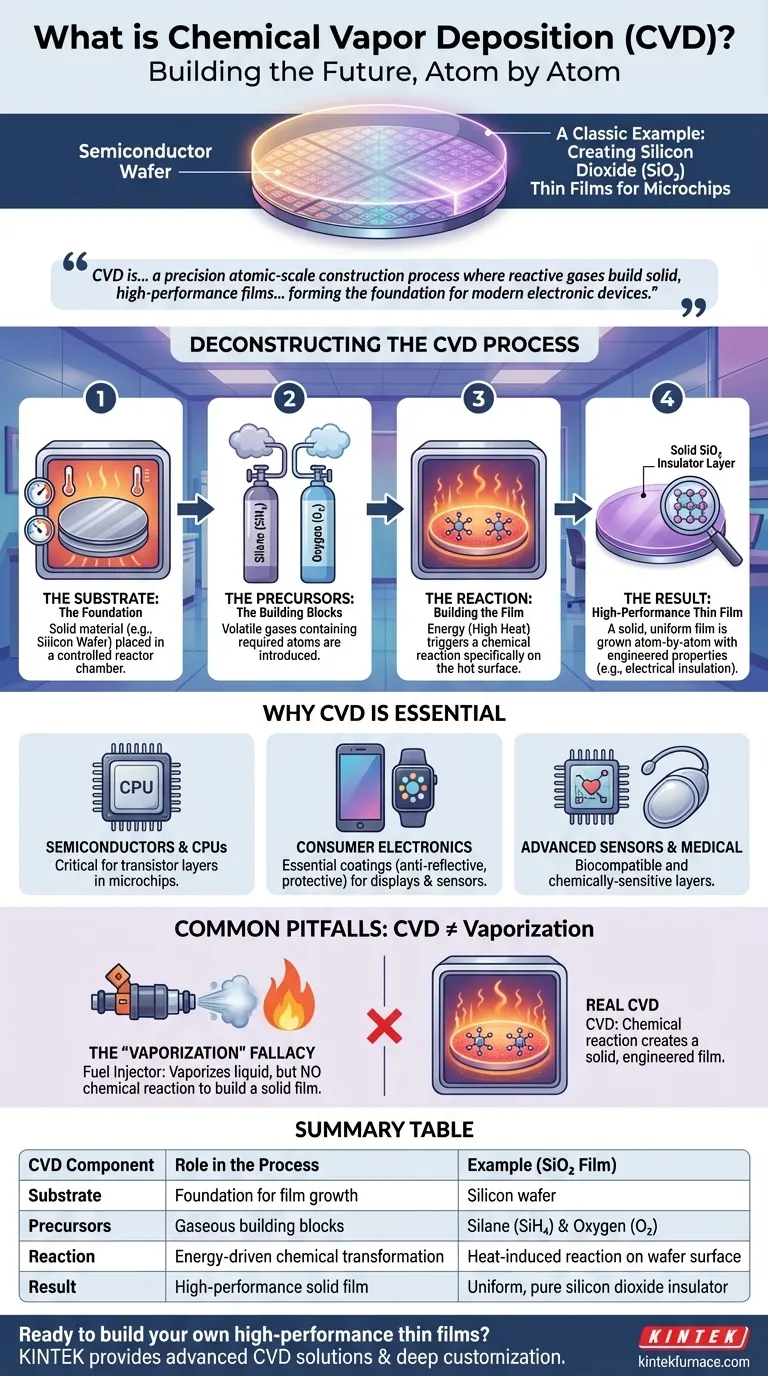

Desglosando el Proceso CVD

Para comprender lo que hace que la CVD sea tan potente, es mejor desglosarla en sus componentes principales, utilizando la creación de un microchip como nuestra guía.

El Sustrato: La Fundación

El proceso comienza con un sustrato, que es el material sobre el cual crecerá la película. En la fabricación de semiconductores, esto es típicamente una oblea de silicio de alta pureza.

El sustrato se coloca dentro de una cámara de reactor donde las condiciones como la temperatura y la presión pueden controlarse con precisión.

Los Precursores: Los Bloques de Construcción

A continuación, se introducen uno o más precursores volátiles en la cámara en forma de gases. Estos son compuestos químicos que contienen los átomos necesarios para la película final.

Para una película de dióxido de silicio, los precursores son la fuente de silicio (del gas silano) y oxígeno (del gas oxígeno).

La Reacción: Construyendo la Película

Este es el corazón del proceso CVD. Se aplica energía, generalmente en forma de calor intenso, a la cámara. Esta energía hace que los gases precursores sufran una reacción química específicamente en la superficie caliente del sustrato.

Los precursores se descomponen y sus átomos se organizan en un nuevo material sólido, formando una película delgada estable y uniforme. Esta capa se cultiva átomo por átomo, asegurando una pureza y un control excepcionales.

El Resultado: Una Película Delgada de Alto Rendimiento

El resultado final es una película sólida unida al sustrato con propiedades específicas e ingenierizadas. La capa de dióxido de silicio creada en nuestro ejemplo es un excelente aislante eléctrico.

Esta capa aislante es lo que permite que miles de millones de transistores microscópicos se empaqueten en un solo chip sin cortocircuitos, lo que permite la potencia y complejidad de los procesadores modernos.

Por qué la CVD es Esencial en la Tecnología Moderna

La CVD no es un proceso industrial oscuro; es una tecnología fundamental que permite los dispositivos que usamos todos los días. Las películas que crea son críticas para el rendimiento y la funcionalidad en muchas industrias.

En Semiconductores y CPUs

La CVD se utiliza para crear las capas críticas aislantes, conductoras y semiconductoras que forman los transistores, los bloques de construcción de todos los microchips. Sin la CVD, la fabricación de CPUs modernas sería imposible.

En Electrónica de Consumo

Desde teléfonos inteligentes y dispositivos portátiles hasta dispositivos domésticos inteligentes, la CVD se utiliza para aplicar recubrimientos esenciales. Estos pueden incluir recubrimientos antirreflectantes para pantallas, capas protectoras para sensores y barreras contra la humedad para productos electrónicos sensibles.

En Sensores Avanzados y Dispositivos Médicos

La CVD puede depositar películas biocompatibles en implantes médicos o crear capas químicamente sensibles para sensores ambientales y biosensores. Esto permite que los sensores interactúen con su entorno o el cuerpo humano de manera segura y efectiva.

Errores Comunes y Conceptos Erróneos

Para comprender verdaderamente la CVD, es fundamental separarla de procesos más simples que pueden parecer similares en la superficie.

La Falacia de la "Vaporización"

Un inyector de combustible automotriz, que vaporiza combustible líquido para la combustión, no es un ejemplo de CVD. Si bien implica vaporización, carece por completo del paso más crítico: una reacción química que deposita una película sólida e ingenierizada sobre una superficie.

La CVD es un proceso de deposición, no un proceso de combustión o vaporización. El objetivo es construir un material sólido, no quemar un combustible.

El Alto Rendimiento Tiene un Costo

La CVD es un proceso complejo y exigente. Requiere un ambiente de vacío, altas temperaturas y un control extremadamente preciso sobre los flujos de gas y la presión.

Esta complejidad lo hace más costoso que los métodos de recubrimiento simples como la pintura o la inmersión, por lo que se reserva para aplicaciones donde el rendimiento y la pureza son primordiales.

Tomando la Decisión Correcta para su Objetivo

Comprender la CVD le permite reconocer su papel en la creación de materiales y productos de alto rendimiento.

- Si su enfoque principal es la fabricación de productos electrónicos: La CVD es el estándar innegociable para construir la arquitectura en capas de microchips y circuitos integrados.

- Si su enfoque principal es la ciencia de los materiales: La CVD es una herramienta indispensable para sintetizar películas delgadas novedosas con propiedades ópticas, eléctricas o mecánicas específicas.

- Si su enfoque principal es el diseño de productos: Puede aprovechar los componentes o aplicar recubrimientos finales de CVD para mejorar la durabilidad, la funcionalidad y la resistencia del producto a los factores ambientales.

En última instancia, la deposición química de vapor es el arte invisible de construir materiales desde el átomo, lo que la convierte en una verdadera piedra angular de nuestro mundo tecnológico.

Tabla Resumen:

| Componente CVD | Función en el Proceso | Ejemplo (Película de SiO₂) |

|---|---|---|

| Sustrato | Base para el crecimiento de la película | Oblea de silicio |

| Precursores | Bloques de construcción gaseosos | Silano (SiH₄) y Oxígeno (O₂) |

| Reacción | Transformación química impulsada por energía | Reacción inducida por calor en la superficie de la oblea |

| Resultado | Película sólida de alto rendimiento | Aislante de dióxido de silicio uniforme y puro |

¿Listo para construir sus propias películas delgadas de alto rendimiento? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones CVD avanzadas para diversos laboratorios. Nuestra línea de productos, que incluye sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestra tecnología CVD puede mejorar su investigación o proceso de producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura