En esencia, un horno cerámico es un horno especializado de alta temperatura diseñado para procesar materiales cerámicos a través de ciclos de calentamiento y enfriamiento controlados con precisión. Transforma la cerámica cruda, en polvo o fresada en un estado final endurecido y duradero con propiedades estéticas y estructurales específicas. Esta precisión lo convierte en una herramienta indispensable en campos como la odontología avanzada, la metalurgia y la investigación de laboratorio.

La característica definitoria de un horno cerámico no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para ejecutar un ciclo de cocción preciso y de varias etapas. Este proceso controlado es lo que le da al producto cerámico final la resistencia, densidad y apariencia requeridas.

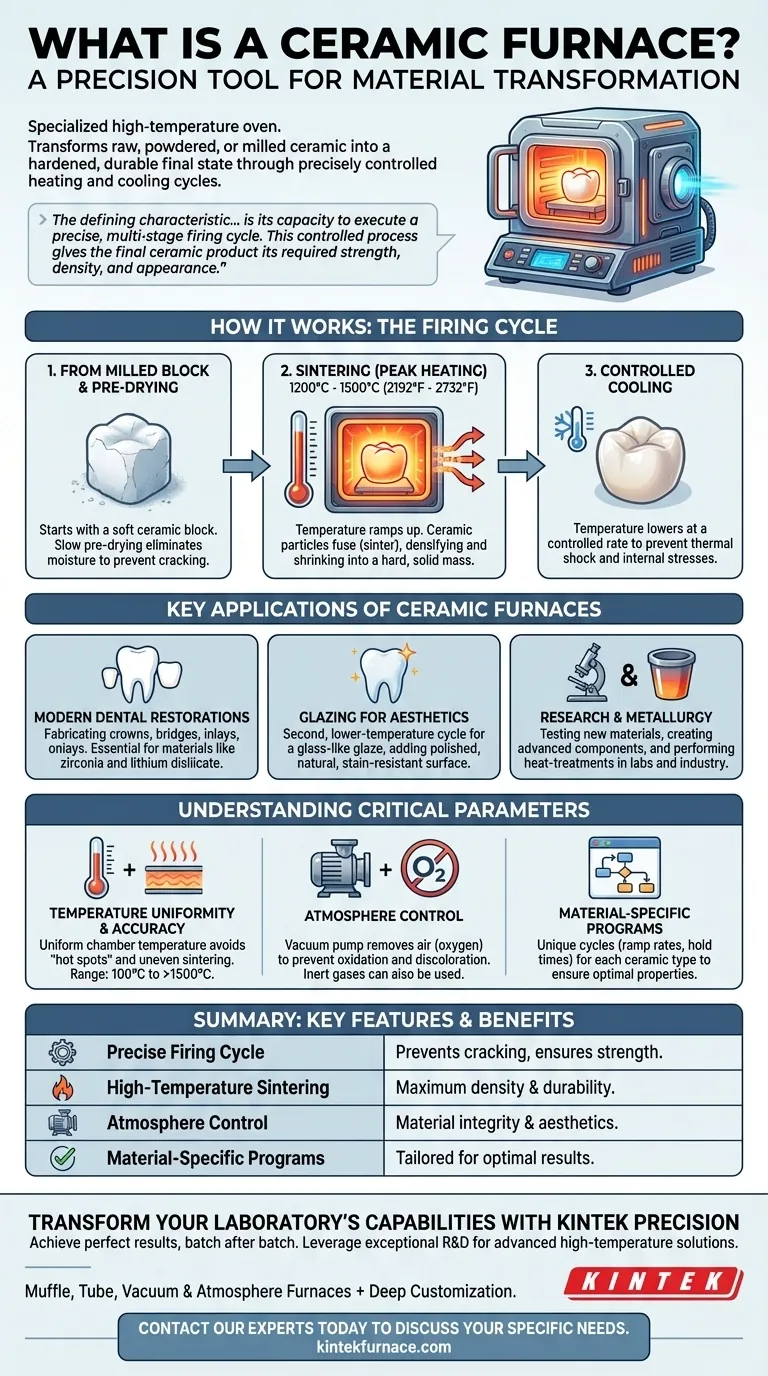

Cómo funciona un horno cerámico: el ciclo de cocción

Un horno cerámico no solo calienta un objeto. Ejecuta una secuencia cuidadosamente programada de cambios de temperatura, conocida como ciclo de cocción, para alterar fundamentalmente la estructura interna de la cerámica.

Del bloque fresado a la restauración final

El proceso a menudo comienza con un bloque cerámico blando, similar a la tiza, que ha sido fresado por un sistema CAD/CAM con la forma de una restauración dental, como una corona. El trabajo del horno es transformar esta forma frágil en su forma final de alta resistencia.

Presecado y calentamiento (sinterizado)

El ciclo comienza con una fase de presecado lento para eliminar cualquier humedad, lo que evita el agrietamiento. Luego, la temperatura aumenta significativamente, a menudo alcanzando entre 1200 °C y 1500 °C (2192 °F a 2732 °F). Durante esta etapa de calentamiento máximo, ocurre un proceso llamado sinterizado, donde las partículas cerámicas se fusionan, lo que hace que el material se densifique y se contraiga en una masa dura y sólida.

Enfriamiento controlado

La fase de enfriamiento es tan crítica como la fase de calentamiento. El horno debe bajar la temperatura a una velocidad controlada para evitar el choque térmico, que podría introducir tensiones internas y hacer que el producto final se fracture.

Aplicaciones clave de los hornos cerámicos

Si bien el término es amplio, los hornos cerámicos se asocian más comúnmente con aplicaciones específicas de alto valor donde las propiedades del material son primordiales.

Restauraciones dentales modernas

Este es el uso más frecuente. Los dentistas y laboratorios dentales utilizan estos hornos para fabricar coronas, puentes, inlays y onlays. El horno es esencial para procesar materiales como la zirconia y el disilicato de litio después de haber sido fresados.

Glaseado para estética

Después de que una restauración dental se sinteriza, puede someterse a un segundo ciclo de menor temperatura en el horno. Esto es para aplicar una fina capa de glaseado similar al vidrio, que le da a la restauración su superficie natural, pulida y resistente a las manchas.

Investigación y metalurgia

En entornos de laboratorio e industriales, los hornos cerámicos se utilizan para probar nuevos materiales, crear componentes cerámicos avanzados y realizar procesos de tratamiento térmico en metalurgia. La capacidad del horno para mantener una temperatura precisa y uniforme es fundamental para experimentos científicos repetibles.

Comprensión de los parámetros críticos

El éxito o el fracaso del proceso de cocción depende del control preciso de varias variables clave. La mala gestión de estas conduce a resultados débiles, deformados o estéticamente deficientes.

Uniformidad y precisión de la temperatura

La temperatura dentro de la cámara del horno debe ser extremadamente uniforme. Cualquier "punto caliente" o "punto frío" causará un sinterizado desigual, lo que dará como resultado un producto final deformado y comprometido. El rango de temperatura varía según la aplicación, desde 100 °C hasta 1200 °C para muchas cerámicas dentales hasta más de 1500 °C para usos industriales.

Control de la atmósfera

Muchos hornos avanzados utilizan una bomba de vacío para eliminar el aire de la cámara durante el ciclo de calentamiento. Esto se hace para evitar que el oxígeno reaccione con los materiales cerámicos, lo que podría causar decoloración o comprometer la integridad del material. El uso de presión o gases inertes específicos es otra forma de control de la atmósfera.

Programas específicos de materiales

No existe un ciclo de cocción universal. Cada tipo de material cerámico tiene un programa único, especificado por el fabricante, que detalla las velocidades de rampa exactas, los tiempos de mantenimiento y las temperaturas máximas requeridas para lograr sus propiedades previstas. Usar el programa incorrecto arruinará la pieza.

Tomar la decisión correcta para su objetivo

Seleccionar un horno consiste en hacer coincidir sus capacidades con su aplicación y materiales específicos.

- Si su enfoque principal son las restauraciones dentales clínicas: Necesita un horno diseñado específicamente para materiales dentales como la zirconia, con ciclos preprogramados confiables para sinterizado y glaseado.

- Si su enfoque principal es la investigación de laboratorio: Priorice un horno con el máximo rango de temperatura, programabilidad y control de atmósfera para adaptarse a una amplia variedad de materiales experimentales.

- Si su enfoque principal es la producción de laboratorio dental de alto volumen: Busque durabilidad, características de automatización y una cámara grande para garantizar una producción y eficiencia constantes.

En última instancia, no está comprando solo una fuente de calor, sino un instrumento de precisión para la transformación de materiales.

Tabla resumen:

| Característica clave | Por qué es importante |

|---|---|

| Ciclo de cocción preciso | Ejecuta calentamiento/enfriamiento de varias etapas para evitar el agrietamiento y garantizar la resistencia del material. |

| Sinterizado a alta temperatura | Fusiona partículas cerámicas a 1200 °C-1500 °C para una máxima densidad y durabilidad. |

| Control de atmósfera (vacío/gas) | Evita la oxidación y la decoloración, asegurando la integridad y la estética del material. |

| Programas específicos de materiales | Ciclos adaptados para diferentes cerámicas (p. ej., zirconia) garantizan resultados óptimos. |

Transforme las capacidades de su laboratorio con la precisión de KINTEK

¿Está fabricando restauraciones dentales de alta resistencia o realizando investigaciones avanzadas de materiales? El horno cerámico adecuado no es solo un horno, es el núcleo de su calidad y repetibilidad.

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales o de producción únicos.

Permítanos ayudarle a lograr resultados perfectos, lote tras lote.

Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio