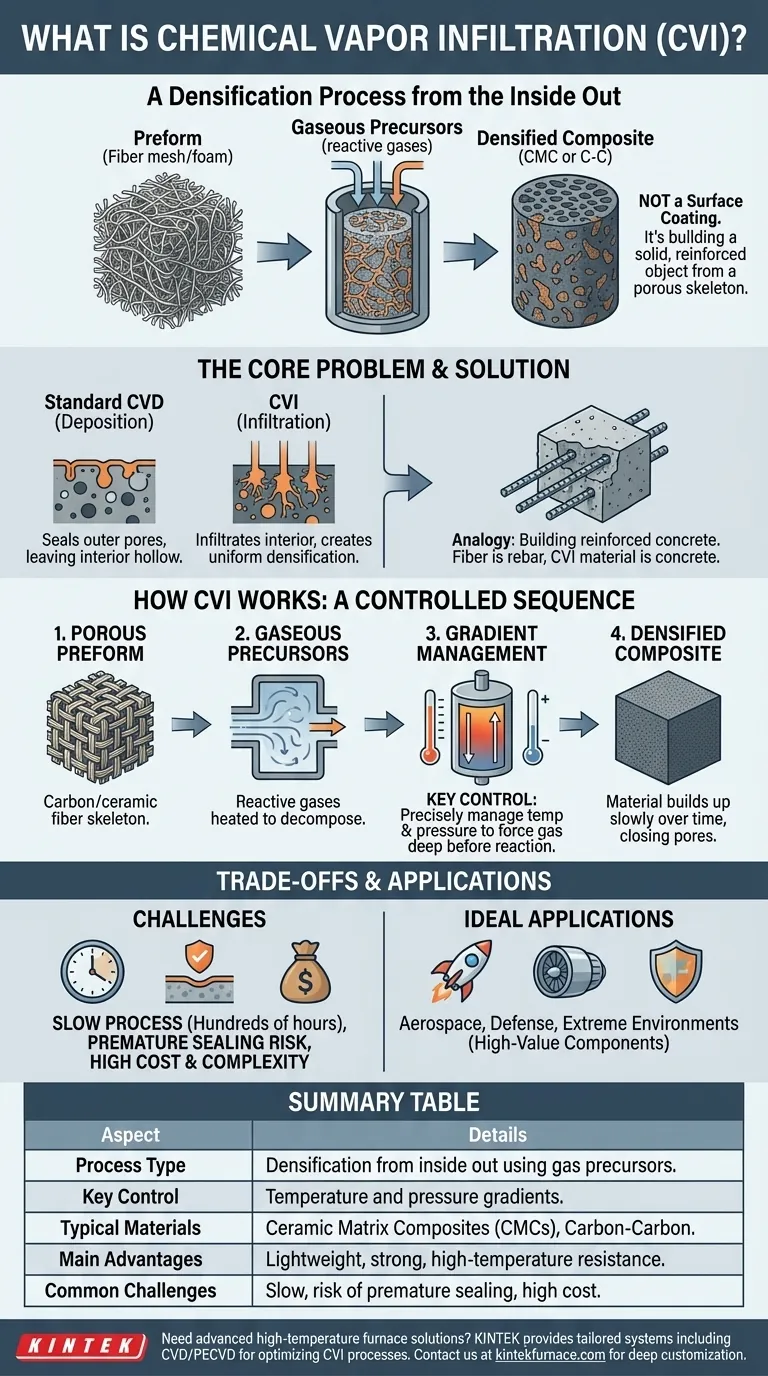

En esencia, la Infiltración Química de Vapor (ICV) es un proceso de fabricación utilizado para construir un material compuesto denso y sólido desde adentro hacia afuera. A diferencia de recubrir una superficie, la ICV funciona tomando una estructura porosa, como una malla de fibra o espuma, y llenando sistemáticamente todos sus huecos internos con un nuevo material depositado a partir de un gas, creando un objeto sólido y reforzado.

La distinción crítica a comprender es que la Infiltración Química de Vapor no se trata de recubrimiento superficial. Es un proceso de densificación diseñado para transformar un "esqueleto" fibroso y poroso en un material compuesto sólido y de alto rendimiento.

El Problema Central que Resuelve la ICV: Construir desde el Interior

Las técnicas de fabricación estándar a menudo tienen dificultades para crear materiales que sean simultáneamente ligeros, resistentes y altamente resistentes a temperaturas extremas. La ICV se desarrolló específicamente para producir estos materiales compuestos avanzados.

La Limitación de la Deposición Estándar

La Deposición Química de Vapor (DCV), el proceso principal de la ICV, sobresale en la aplicación de recubrimientos delgados y protectores en la superficie exterior de un objeto sólido. Si intentara usar DCV estándar en una estructura porosa, sellaría rápidamente los poros exteriores, dejando el interior hueco y débil.

La Solución de la ICV: Infiltrar el Interior

La ICV modifica el proceso de DCV para superar esta limitación. El objetivo es fomentar que la reacción química y la deposición del material ocurran en lo profundo de la estructura porosa, no solo en la superficie. Esto asegura que todo el componente se llene uniformemente, o se "densifique".

Piense en ello como construir hormigón armado. La estructura de fibra porosa es la armadura, y el material depositado por la ICV es el hormigón que llena todos los huecos y une todo en una sola pieza increíblemente fuerte.

Cómo Funciona la Infiltración Química de Vapor

El proceso de ICV es una secuencia lenta y cuidadosamente controlada diseñada para garantizar una infiltración uniforme. Depende de la gestión de la temperatura y la presión para guiar las reacciones químicas al lugar correcto.

El Punto de Partida: Una Preforma Porosa

El proceso comienza con una "preforma", que es el esqueleto poroso de la pieza final. Esta puede estar hecha de carbono tejido o fibras cerámicas, fieltros o incluso espumas, moldeada en la geometría final deseada.

El Proceso: Precursores Gaseosos

Esta preforma se coloca dentro de un reactor, que luego se llena con una mezcla específica de gases reactivos, conocidos como precursores. Cuando estos gases se calientan, se descomponen y depositan un material sólido.

El Control Clave: Gestión de Gradientes

Este es el aspecto más crítico de la ICV. Al controlar con precisión los gradientes de temperatura y presión dentro del reactor, los ingenieros pueden forzar al gas a permear profundamente en la preforma antes de que reaccione. La velocidad de reacción se mantiene deliberadamente lenta para permitir una deposición uniforme a lo largo del espesor de la preforma.

El Resultado: Un Compuesto Densificado

Durante muchas horas o incluso semanas, el material depositado se acumula gradualmente en las fibras dentro de la preforma, cerrando los poros y aumentando la densidad del componente. El producto final es un Compuesto de Matriz Cerámica (CMC) o un compuesto Carbono-Carbono (C-C): una pieza sólida donde el esqueleto de fibra original ahora está incrustado en una nueva matriz cerámica o de carbono.

Comprender las Compensaciones

Aunque es potente, la ICV es un proceso especializado con desafíos significativos que limitan su uso a aplicaciones de alto valor.

El Ritmo Lento de la Infiltración

La necesidad de una deposición lenta y controlada significa que la ICV es un proceso extremadamente largo. Un solo componente puede tardar cientos o incluso miles de horas en densificarse por completo, lo que lo hace inadecuado para la producción en masa.

El Riesgo de Sellado Prematuro

Si los parámetros del proceso no se controlan perfectamente, la superficie exterior puede sellarse antes de que el interior esté completamente denso. Esto atrapa vacíos dentro del componente, creando un defecto crítico que compromete su integridad estructural.

Alto Costo y Complejidad

La combinación de equipos de reactor complejos, largos tiempos de procesamiento y alto consumo de energía hace que la ICV sea un método de fabricación costoso. Su uso solo se justifica cuando los requisitos de rendimiento, como la resistencia a temperaturas extremas, son primordiales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar entre ICV y procesos relacionados depende completamente de la función prevista del componente final.

- Si su enfoque principal es crear un componente masivo fuerte, resistente al calor y ligero: La ICV es el proceso correcto para infiltrar una preforma de fibra y producir una pieza compuesta Cerámica o Carbono-Carbono.

- Si su enfoque principal es aplicar un recubrimiento delgado y protector a un objeto sólido existente: La Deposición Química de Vapor (DCV) estándar es la opción más eficiente y apropiada.

En última instancia, la Infiltración Química de Vapor permite a los ingenieros crear materiales que pueden sobrevivir en algunos de los entornos más exigentes imaginables.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | Densificación de adentro hacia afuera usando precursores gaseosos |

| Parámetros de Control Clave | Gradientes de temperatura y presión |

| Materiales Típicos Producidos | Compuestos de Matriz Cerámica (CMC), compuestos Carbono-Carbono |

| Ventajas Principales | Ligero, fuerte, resistencia a altas temperaturas |

| Desafíos Comunes | Proceso lento, riesgo de sellado prematuro, alto costo |

| Aplicaciones Ideales | Componentes de alto valor para aeroespacial, defensa y entornos extremos |

¿Necesita soluciones avanzadas de hornos de alta temperatura para su fabricación de compuestos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas de DCV/DCVP. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, como la optimización de los procesos de ICV para un rendimiento superior del material. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK