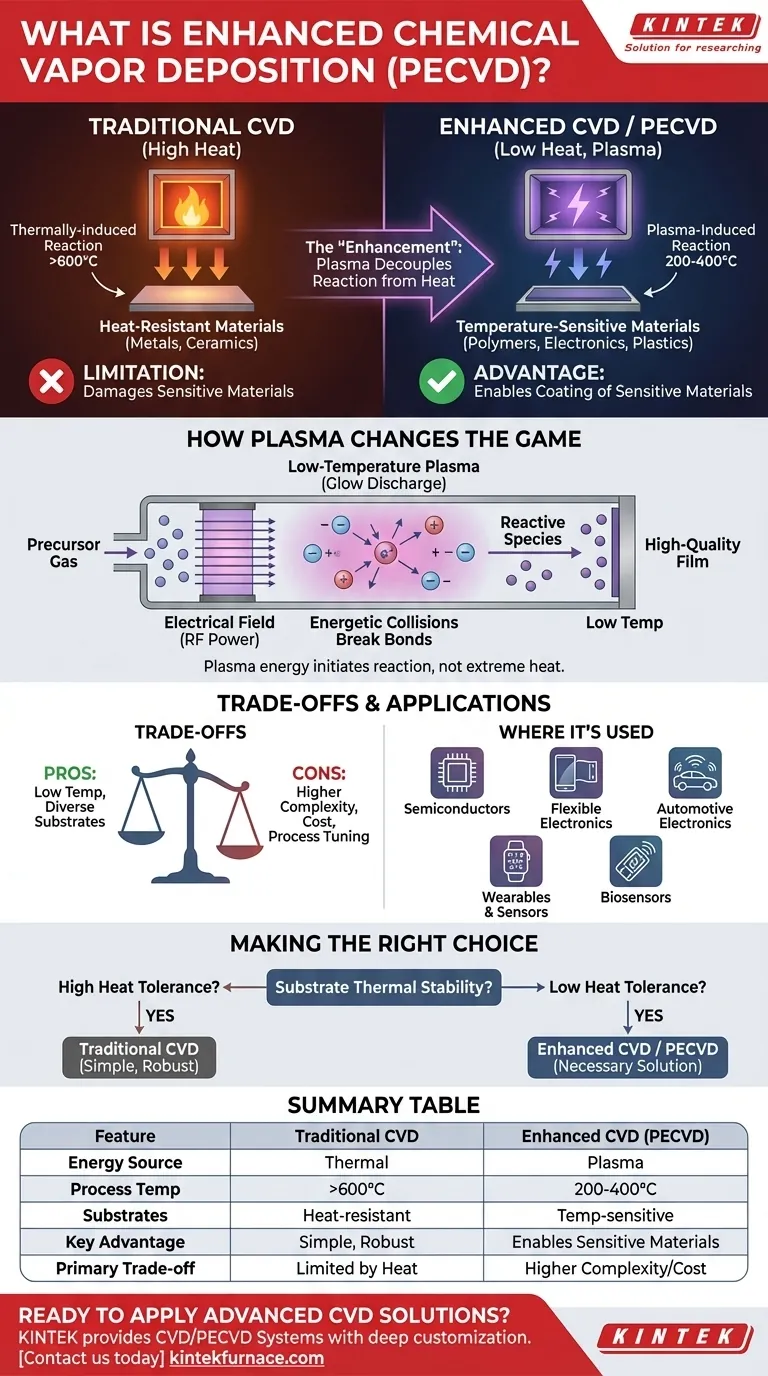

En esencia, la deposición química de vapor mejorada se refiere a cualquier proceso avanzado de Deposición Química de Vapor (CVD) que utiliza una fuente de energía externa —además del calor— para impulsar la reacción de recubrimiento. El ejemplo más común e importante es la Deposición Química de Vapor Mejorada por Plasma (PECVD), una técnica que permite depositar películas delgadas de alta calidad a temperaturas mucho más bajas que los métodos tradicionales.

La mejora fundamental de la CVD "mejorada" es que desvincula la reacción química del calor elevado. Al utilizar energía de fuentes como el plasma, puede crear recubrimientos duraderos y de alto rendimiento en materiales sensibles a la temperatura que se dañarían o destruirían con los procesos CVD convencionales.

Comprendiendo la Base: CVD Tradicional

La Reacción a Alta Temperatura

La Deposición Química de Vapor (CVD) tradicional es un proceso para producir recubrimientos robustos de película delgada dentro de una cámara de vacío. Funciona introduciendo materiales precursores gaseosos que luego se someten a altas temperaturas.

Este calor desencadena una reacción química inducida térmicamente, lo que hace que los precursores se descompongan y depositen una capa delgada y sólida de material sobre un sustrato átomo por átomo.

La Limitación Inherente

La dependencia crítica de la CVD tradicional es la alta temperatura. Si bien es efectiva, este requisito impide su uso en muchos materiales modernos, como polímeros, plásticos y componentes electrónicos complejos que no pueden soportar el calor intenso sin deformarse o fallar.

La "Mejora": Cómo el Plasma Cambia el Juego

Introducción a la PECVD

La Deposición Química de Vapor Mejorada por Plasma (PECVD) es la forma principal de CVD mejorada. Fue desarrollada específicamente para superar las limitaciones de temperatura del proceso tradicional.

El principio central de la PECVD es utilizar la energía de un campo de plasma, en lugar de solo energía térmica, para iniciar la reacción química necesaria para la deposición.

El Papel del Plasma Energizado

En el proceso PECVD, se utiliza un campo eléctrico para ionizar los gases precursores dentro de la cámara, creando un plasma de baja temperatura (a menudo visto como una descarga luminosa).

Este plasma contiene electrones e iones altamente energéticos que chocan con las moléculas de gas precursor. Estas colisiones rompen los enlaces químicos y crean especies reactivas que luego pueden formar una película de alta calidad en la superficie del sustrato, todo sin requerir calor extremo.

La Ventaja de la Baja Temperatura

La capacidad de depositar películas a temperaturas más bajas es la principal ventaja de la PECVD. Esta mejora hace posible aplicar recubrimientos duraderos y de alto rendimiento a una amplia gama de materiales que son fundamentales para la tecnología moderna.

Esto incluye semiconductores, electrónica flexible, plásticos y sensores que de otro modo serían incompatibles con los métodos de deposición a alta temperatura.

Comprendiendo las Compensaciones

Mayor Complejidad del Proceso

Aunque potente, la principal desventaja de la CVD mejorada es el aumento de la complejidad y el costo. Un sistema PECVD requiere más que un horno y una bomba de vacío.

Necesita fuentes de alimentación de radiofrecuencia (RF) sofisticadas para generar el plasma, sistemas avanzados de manejo de gases y controles precisos para gestionar la densidad y energía del plasma.

Consideraciones de Material y Velocidad

Las películas creadas por PECVD a veces pueden tener propiedades diferentes (como el contenido de hidrógeno) en comparación con las películas de CVD de alta temperatura, lo que debe gestionarse para aplicaciones específicas. Las tasas de deposición también pueden variar, lo que requiere un ajuste cuidadoso del proceso para lograr el espesor y el rendimiento deseados.

Dónde se Utiliza la CVD Mejorada

La Columna Vertebral de la Electrónica Moderna

La PECVD es una piedra angular de la industria de semiconductores. Se utiliza para depositar las capas aislantes y protectoras esenciales para la fabricación de circuitos integrados.

Sensores y Dispositivos Avanzados

La capacidad de recubrir componentes sensibles ha hecho que la CVD mejorada sea crítica para una amplia gama de dispositivos.

Las aplicaciones incluyen electrónica automotriz, dispositivos de seguridad para el hogar inteligente, productos electrónicos de consumo como teléfonos inteligentes y dispositivos portátiles, sensores HVAC y biosensores altamente sensibles.

Tomando la Decisión Correcta para su Objetivo

La elección entre los métodos CVD tradicionales y mejorados se reduce a la estabilidad térmica de su sustrato y sus requisitos de rendimiento.

- Si su enfoque principal es recubrir materiales resistentes al calor (como metales o cerámicas): La CVD térmica tradicional puede ser una opción más simple, efectiva y robusta.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como polímeros, plásticos o componentes electrónicos ensamblados): La CVD mejorada, específicamente PECVD, es la solución necesaria y definitiva.

Al aprovechar el plasma para superar la barrera del calor, la CVD mejorada permite la creación de los materiales avanzados que impulsan la tecnología moderna.

Tabla Resumen:

| Característica | CVD Tradicional | CVD Mejorada (PECVD) |

|---|---|---|

| Fuente de Energía Principal | Térmica (Calor Elevado) | Plasma (Campo Eléctrico) |

| Temperatura Típica del Proceso | Alta (>600°C) | Baja (200-400°C) |

| Sustratos Adecuados | Materiales resistentes al calor (metales, cerámicas) | Materiales sensibles a la temperatura (polímeros, plásticos, electrónica) |

| Ventaja Clave | Proceso simple y robusto | Permite el recubrimiento de materiales sensibles |

| Principal Desventaja | Limitado por la tolerancia al calor del sustrato | Mayor complejidad y costo del sistema |

¿Listo para Aplicar Soluciones CVD Avanzadas a sus Proyectos?

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que esté desarrollando semiconductores de próxima generación, electrónica flexible o biosensores sensibles, nuestra experiencia puede ayudarlo a lograr resultados superiores en películas delgadas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es la configuración típica de la PECVD en términos de cámara y electrodos? Optimice la Deposición de Películas Delgadas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué hace que la PECVD sea una opción superior para aplicaciones industriales? Desbloquee recubrimientos de alta calidad a baja temperatura

- ¿Cuál es la presión en la deposición PECVD? Dominando la clave para películas uniformes y de alta calidad

- ¿Qué tipos de materiales se pueden depositar usando PECVD y sobre qué sustratos? Descubra soluciones versátiles de películas delgadas

- ¿Cuál es el papel principal del PECVD en la preparación de películas de a-SiC:H? Precisión a baja temperatura para películas delgadas avanzadas

- ¿Cuál es el mecanismo de PECVD? Una solución de baja temperatura para la deposición de películas delgadas

- ¿Por qué la PECVD es particularmente útil para sustratos sensibles a la temperatura? Logre una deposición de película de alta calidad a baja temperatura