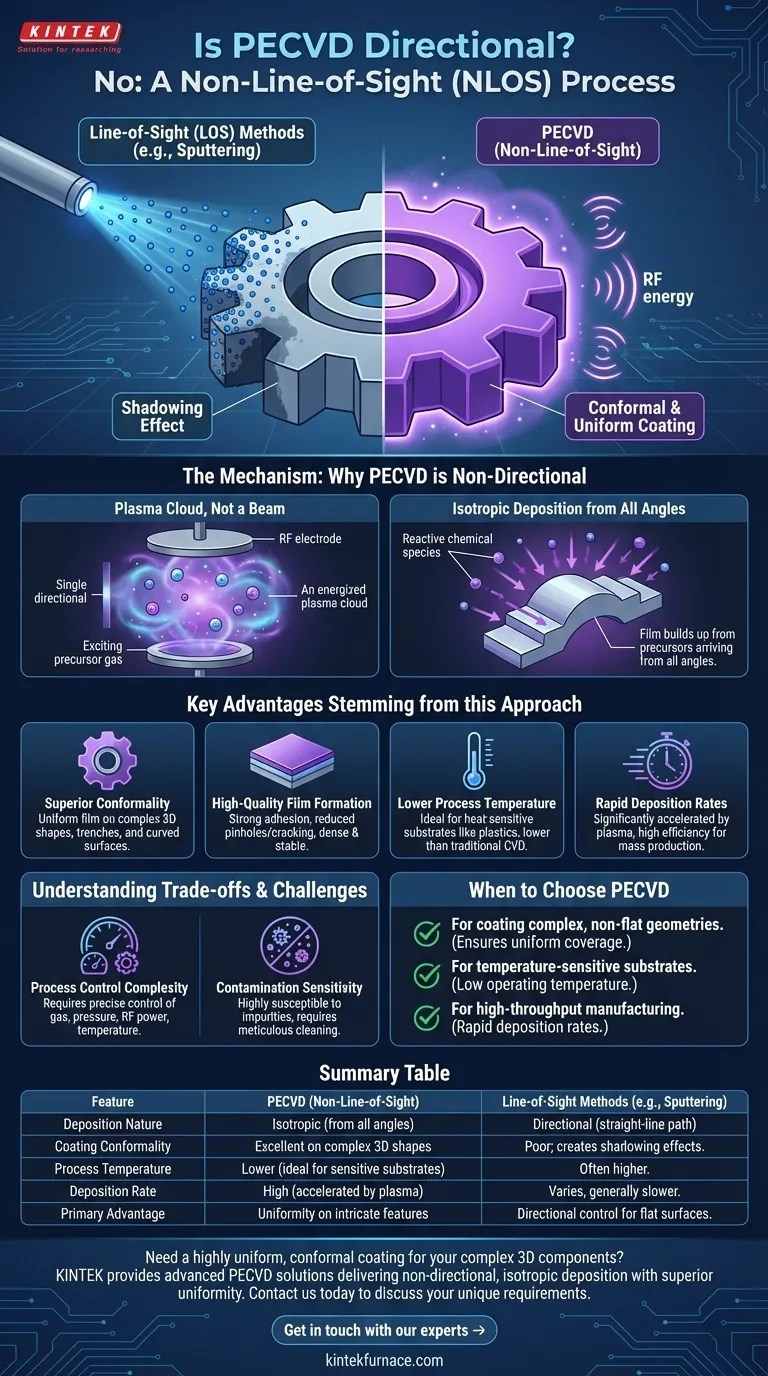

En resumen, no. La deposición química de vapor asistida por plasma (PECVD) es fundamentalmente un proceso de no línea de visión (NLOS). A diferencia de los métodos que disparan un haz direccional de partículas hacia un objetivo, el PECVD crea una nube de plasma reactivo que rodea completamente el sustrato, permitiendo que la deposición ocurra uniformemente en todas las superficies expuestas desde múltiples ángulos.

La conclusión fundamental es que la naturaleza no direccional del PECVD es su ventaja principal. Esta característica le permite producir recubrimientos altamente uniformes y conformados en formas tridimensionales complejas, una tarea inherentemente difícil para las técnicas de deposición por línea de visión.

El Mecanismo: Por qué el PECVD no es direccional

El papel del plasma, no de un haz

En lugar de una fuente direccional, el PECVD utiliza energía de radiofrecuencia (RF) para excitar los gases precursores a un estado reactivo conocido como plasma.

Este plasma es una nube de gas difusa y energizada que llena toda la cámara de vacío, envolviendo el sustrato.

Deposición isotrópica a partir de una nube de gas

Las especies químicas reactivas dentro del plasma se mueven en todas direcciones y pueden depositarse en cualquier superficie con la que entren en contacto.

Esta naturaleza isotrópica (uniforme en todas direcciones) del proceso de deposición es lo que lo hace no dependiente de la línea de visión. La película se acumula a partir de precursores que llegan desde todos los ángulos, no desde una única trayectoria directa.

El contraste con los métodos de línea de visión (LOS)

Procesos como el arco de vacío catódico filtrado (FCVA), la pulverización catódica (sputtering) o la evaporación térmica son de línea de visión. Funcionan como una lata de pintura en aerosol, donde el material viaja en línea recta desde la fuente hasta el sustrato.

Esto crea un efecto de "sombreado", donde las superficies que no miran directamente a la fuente reciben poco o ningún recubrimiento. El método basado en plasma del PECVD elimina eficazmente este problema.

Ventajas clave derivadas de este enfoque

Conformidad y uniformidad superiores

El beneficio más significativo de la naturaleza NLOS del PECVD es su capacidad para recubrir geometrías complejas y piezas 3D con una película altamente uniforme y conformada.

La nube de plasma asegura que incluso los canales, escalones y superficies curvas intrincadas se recubran de manera uniforme, un requisito clave en la fabricación de semiconductores y MEMS.

Formación de película de alta calidad

Las películas resultantes exhiben excelentes propiedades. Tienen una fuerte adhesión al sustrato y muestran una menor probabilidad de poros o grietas en comparación con otros métodos.

Las reacciones asistidas por plasma crean una película densa y estable con alta resistencia a disolventes y a la corrosión.

Menor temperatura de proceso

La energía necesaria para las reacciones químicas proviene del plasma excitado, no del calor elevado.

Esto permite que la deposición se produzca a temperaturas mucho más bajas que la deposición química de vapor (CVD) tradicional, haciendo que el PECVD sea ideal para sustratos sensibles a la temperatura como plásticos o obleas de semiconductores preprocesadas.

Altas tasas de deposición

El plasma acelera significativamente las reacciones químicas. Esto permite altas tasas de deposición, en algunos casos, más de 100 veces más rápidas que el CVD convencional, haciendo que el PECVD sea altamente eficiente para la producción en masa.

Comprensión de las compensaciones y desafíos

Complejidad del control del proceso

La principal limitación del PECVD es el desafío de mantener condiciones estables y reproducibles.

Lograr resultados consistentes requiere un control extremadamente preciso sobre numerosos parámetros, incluyendo tasas de flujo de gas, presión de la cámara, potencia de RF y temperatura del sustrato.

Sensibilidad a la contaminación

El proceso es altamente susceptible a la contaminación. Cualquier gas residual o impureza dentro de la cámara puede incorporarse a la película, afectando negativamente su calidad y rendimiento. La limpieza meticulosa de la cámara y la integridad del vacío son críticas.

Cuándo elegir PECVD

Elegir un método de deposición depende completamente de los requisitos específicos de su proyecto. El PECVD no es una solución universal, pero sobresale en escenarios específicos.

- Si su enfoque principal es recubrir geometrías complejas y no planas: El PECVD es una excelente opción debido a su naturaleza de no línea de visión, que garantiza una cobertura uniforme y conformada.

- Si su enfoque principal es depositar sobre sustratos sensibles a la temperatura: La baja temperatura de funcionamiento del PECVD lo hace significativamente ventajoso sobre los procesos de CVD térmico de alta temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento: Las rápidas tasas de deposición del PECVD pueden acelerar los ciclos de producción para materiales como el nitruro de silicio y el dióxido de silicio sin sacrificar la calidad de la película.

Comprender que el poder del PECVD reside en su naturaleza no direccional es la clave para aprovecharlo eficazmente para sus objetivos técnicos.

Tabla de resumen:

| Característica | PECVD (No línea de visión) | Métodos de línea de visión (p. ej., Sputtering) |

|---|---|---|

| Naturaleza de la deposición | Isotrópica (desde todos los ángulos) | Direccional (trayectoria de línea recta) |

| Conformidad del recubrimiento | Excelente en formas 3D complejas | Pobre; crea efectos de sombreado |

| Temperatura del proceso | Más baja (ideal para sustratos sensibles) | Generalmente más alta |

| Tasa de deposición | Alta (acelerada por el plasma) | Variable, generalmente más lenta |

| Ventaja principal | Uniformidad en características intrincadas | Control direccional para superficies planas |

¿Necesita un recubrimiento altamente uniforme y conformado para sus componentes 3D complejos?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de PECVD. Nuestros sistemas están diseñados para ofrecer la deposición no direccional e isotrópica esencial para recubrir geometrías intrincadas, canales y sustratos sensibles a la temperatura con una uniformidad y adhesión superiores.

Contáctenos hoy para discutir cómo nuestras capacidades de personalización profundas pueden satisfacer con precisión sus requisitos experimentales o de producción únicos.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura