En esencia, la fusión por inducción es un proceso que utiliza potentes campos magnéticos para generar calor directamente dentro de un material conductor, fundiéndolo sin llama ni contacto físico. Industrias que van desde fundiciones de acero hasta laboratorios de investigación avanzados utilizan este método por su excepcional velocidad, precisión y limpieza al fundir metales como hierro, acero, aluminio y aleaciones preciosas.

El verdadero poder de la fusión por inducción reside no solo en su capacidad para calentar, sino en su capacidad para hacerlo de forma limpia, rápida y con una acción de autoagitación inherente. Esta combinación proporciona un control inigualable sobre la calidad y la consistencia química del material final.

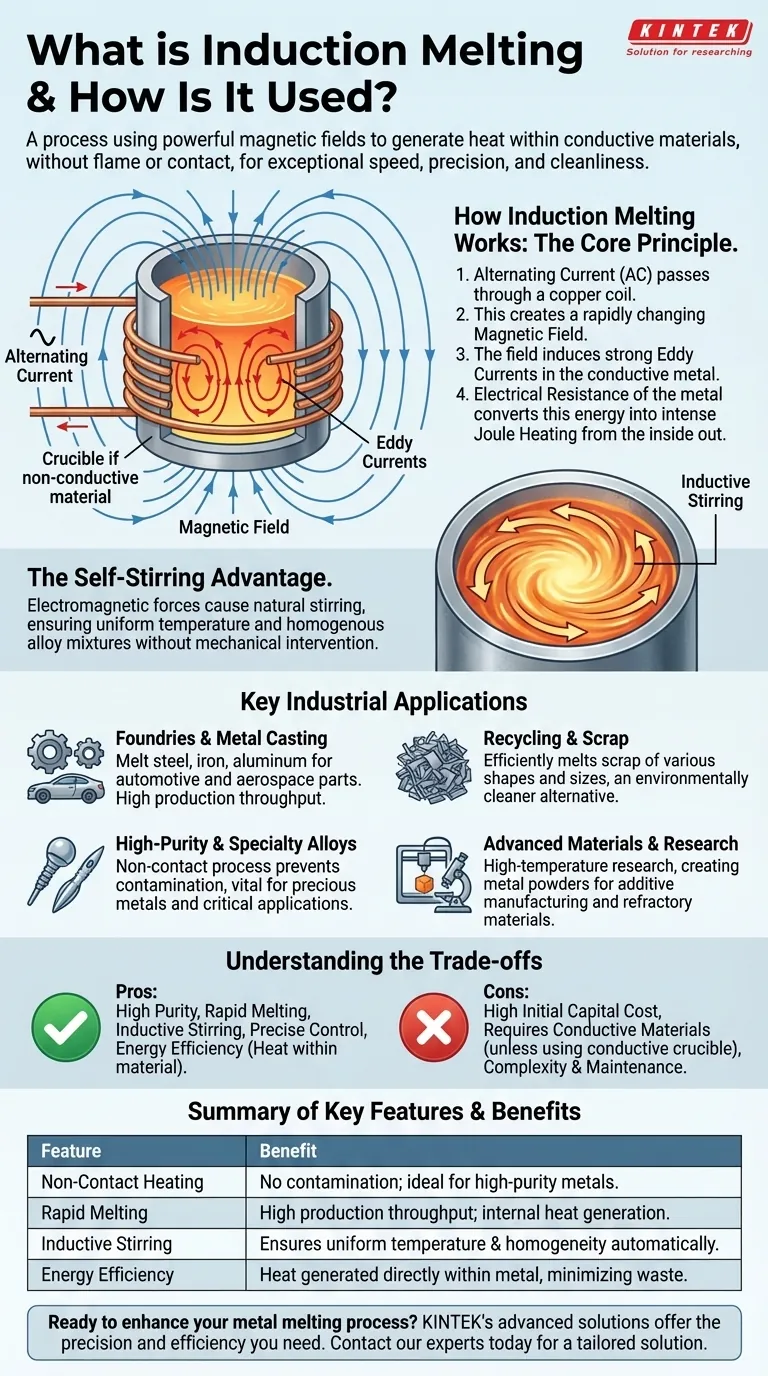

Cómo funciona la fusión por inducción: El principio central

Para comprender su valor, primero debemos observar la elegante física detrás del proceso. Es un método sin contacto que convierte el propio metal en la fuente de calor.

Creación de calor a partir del magnetismo

Un horno de inducción utiliza una bobina de tubo de cobre a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esta corriente genera un campo magnético potente y que cambia rápidamente alrededor y dentro de la bobina.

Cuando se coloca un metal conductor dentro de este campo magnético, el campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, para que fluyan dentro del metal.

El papel de la resistencia eléctrica

El metal tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia convierte la energía eléctrica en calor intenso, un principio conocido como calentamiento por efecto Joule.

Debido a que el calor se genera *dentro* del material, la fusión es extremadamente rápida y eficiente, con muy poca energía desperdiciada en el entorno circundante.

La ventaja de la autoagitación

Las mismas fuerzas electromagnéticas que crean las corrientes de Foucault también ejercen una fuerza física sobre el metal fundido. Esto provoca una acción de agitación natural y constante en todo el baño fundido.

Esta agitación inductiva es un beneficio fundamental, ya que garantiza una temperatura uniforme y una mezcla homogénea al crear aleaciones, eliminando la necesidad de una agitación mecánica separada.

Aplicaciones industriales clave

Las características únicas de la fusión por inducción la hacen indispensable en una amplia gama de sectores. Se elige cuando la pureza, la velocidad y la consistencia son primordiales.

Fundiciones y fundición de metales

Esta es la aplicación más común. Los hornos de inducción se utilizan para fundir acero, hierro y aluminio para fundir piezas destinadas a las industrias automotriz, aeroespacial y de fabricación. La velocidad del proceso permite un alto rendimiento de producción.

Reciclaje y procesamiento de chatarra metálica

La inducción es muy eficaz para fundir chatarra metálica. Su capacidad para fundir rápidamente materiales de diversas formas y tamaños la convierte en una alternativa eficiente y ambientalmente más limpia a los hornos tradicionales de combustibles fósiles.

Aleaciones de alta pureza y especialidad

Para industrias como la aeroespacial, los implantes médicos y los metales preciosos, prevenir la contaminación es fundamental. Dado que la inducción es un proceso sin contacto, no hay contaminación por quema de combustible o electrodos, lo que da como resultado metales y aleaciones excepcionalmente puros.

Materiales avanzados e investigación

La fusión por inducción se utiliza en la investigación a altas temperaturas para estudiar las propiedades de los materiales y para producir materiales altamente especializados. Esto incluye la creación de polvos metálicos para la impresión 3D (fabricación aditiva) y la fusión de materiales refractarios que tienen puntos de fusión extremadamente altos.

Comprensión de las compensaciones

Aunque es potente, la fusión por inducción no es la solución universal para todas las aplicaciones de calentamiento. Un análisis objetivo requiere comprender sus limitaciones.

Alto coste inicial de capital

Los hornos de inducción y sus fuentes de alimentación asociadas representan una inversión inicial significativa en comparación con los hornos más sencillos y convencionales alimentados por combustible. La tecnología es sofisticada y requiere infraestructura especializada.

Requisito de materiales conductores

El principio fundamental del calentamiento por inducción se basa en la conductividad eléctrica. Por lo tanto, este método no es adecuado para fundir directamente materiales no conductores como vidrio o cerámica, a menos que se utilice un crisol conductor para transferir el calor indirectamente.

Complejidad y mantenimiento

Las fuentes de alimentación de alta frecuencia y las bobinas refrigeradas por agua son sistemas complejos que requieren técnicos cualificados para su mantenimiento y reparación. Esto puede ser una consideración para instalaciones en lugares remotos o sin acceso a mano de obra especializada.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de fusión depende totalmente de las prioridades de su proyecto, equilibrando el coste con el rendimiento y la calidad.

- Si su enfoque principal es la alta pureza y el control de calidad: El calentamiento limpio y sin contacto y la acción de autoagitación hacen de la inducción la opción superior para aleaciones especiales y metales preciosos.

- Si su enfoque principal es la velocidad y la eficiencia de producción: Los rápidos ciclos de calentamiento y el control preciso de la temperatura de la inducción son ideales para operaciones de fundición y reciclaje de gran volumen.

- Si su enfoque principal es la fusión a granel sensible al coste: Aunque es operativamente eficiente, la alta inversión inicial puede llevarle a evaluar los hornos tradicionales alimentados por combustible para aplicaciones menos exigentes.

En última instancia, la adopción de la fusión por inducción es una decisión estratégica que prioriza la calidad del material, el control del proceso y la velocidad operativa.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento sin contacto | Sin contaminación por combustible o electrodos; ideal para metales de alta pureza. |

| Fusión rápida | Alto rendimiento de producción debido a la generación interna de calor. |

| Agitación inductiva | Garantiza automáticamente una temperatura uniforme y una homogeneidad química. |

| Eficiencia energética | El calor se genera directamente dentro del metal, minimizando el desperdicio. |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia?

Las avanzadas soluciones de hornos de alta temperatura de KINTEK, incluidos nuestros robustos sistemas de fusión por inducción, están diseñadas para satisfacer los exigentes requisitos de fundiciones, recicladores y productores de aleaciones especiales. Aprovechando una excepcional I+D y fabricación interna, proporcionamos el calentamiento limpio, rápido y controlado que necesita para obtener resultados superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras capacidades de personalización profunda pueden adaptar una solución a sus objetivos operativos únicos.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia