En esencia, el calentamiento Joule es la conversión directa de energía eléctrica en energía térmica. Esto ocurre siempre que una corriente eléctrica fluye a través de un conductor que tiene resistencia eléctrica. En un horno de inducción, este principio es el paso final y crítico que genera el inmenso calor necesario para fundir metales, convirtiendo la energía de las "corrientes de Foucault" inducidas internamente en energía térmica.

El concepto central de un horno de inducción es utilizar un campo magnético para convertir el propio metal en su propio elemento calefactor. Esto se logra induciendo corrientes eléctricas dentro del metal, que luego generan calor intenso a través del principio fundamental del calentamiento Joule.

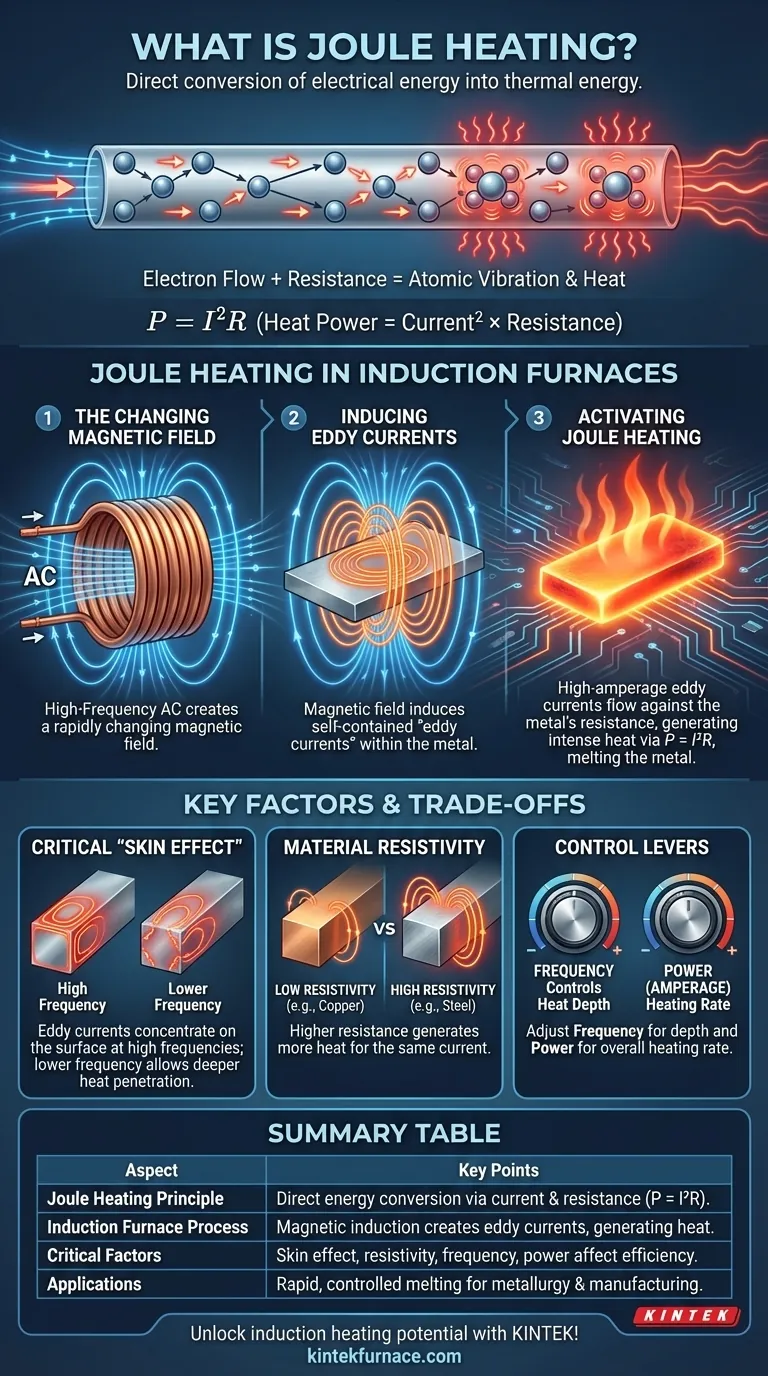

El Principio Fundamental: ¿Qué es el Calentamiento Joule?

El calentamiento Joule, también conocido como calentamiento resistivo u óhmico, es uno de los principios más fundamentales de la física eléctrica. Describe una relación predecible y cuantificable entre la electricidad y el calor.

Del Flujo de Electrones a la Vibración Atómica

A nivel microscópico, una corriente eléctrica es el flujo de electrones a través de un material. A medida que estos electrones se mueven, chocan con los átomos e iones que componen la estructura del conductor.

Cada colisión transfiere energía cinética del electrón al átomo, haciendo que el átomo vibre más intensamente. Esta mayor vibración atómica es lo que percibimos y medimos como un aumento de temperatura, o calor.

El Papel de la Resistencia Eléctrica

La resistencia eléctrica (R) es la propiedad de un material que impide el flujo de corriente eléctrica. Es esta misma "oposición" la que provoca la transferencia de energía.

Un conductor perfecto con resistencia cero no generaría calor Joule. Por el contrario, los materiales con mayor resistencia generarán más calor para la misma cantidad de corriente eléctrica, ya que los electrones pierden más energía durante su recorrido.

La Ecuación Gobernante: P = I²R

La relación se define con precisión por la Primera Ley de Joule, donde el calor generado (P, de potencia) es proporcional al cuadrado de la corriente (I) multiplicado por la resistencia (R).

Esta fórmula revela una información crucial: duplicar la corriente cuadruplica la producción de calor. Por eso, inducir corrientes muy altas es la clave para el calentamiento rápido e intenso que se observa en las aplicaciones industriales.

Cómo los Hornos de Inducción Explotan el Calentamiento Joule

Un horno de inducción es una aplicación magistral de la física. No utiliza una llama externa ni un elemento calefactor para fundir el metal. En cambio, utiliza inteligentemente el electromagnetismo para desencadenar el calentamiento Joule directamente dentro del material objetivo.

Paso 1: El Campo Magnético Cambiante

El proceso comienza con una gran bobina de cobre refrigerada por agua. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina.

Según la Ley de Inducción de Faraday, esta corriente alterna genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Paso 2: Inducción de Corrientes de Foucault

El material conductor a fundir (la "carga") se coloca dentro de este campo magnético. Las líneas de campo magnético fluctuantes pasan a través del metal, induciendo pequeños bucles circulares de corriente eléctrica dentro de él.

Estas corrientes internas y autónomas se conocen como corrientes de Foucault. El horno ha creado eficazmente electricidad dentro del metal sin ningún contacto físico.

Paso 3: Activación del Calentamiento Joule

Ahora, ocurre el paso final. Estas corrientes de Foucault de alto amperaje fluyen a través del metal, que tiene su propia resistencia eléctrica inherente.

Como dicta el principio P = I²R, el flujo de estas corrientes de Foucault contra la resistencia del metal genera enormes cantidades de calor. Esto es el calentamiento Joule en acción, fundiendo el metal de adentro hacia afuera.

Comprensión de los Factores Clave y las Compensaciones

La eficiencia de un horno de inducción no es automática. Depende de un cuidadoso equilibrio de propiedades eléctricas y materiales.

El Crítico "Efecto Pelicular"

A las altas frecuencias utilizadas en el calentamiento por inducción, las corrientes de Foucault no fluyen uniformemente a través del material. Tienden a concentrarse en una capa delgada cerca de la superficie, un fenómeno conocido como efecto pelicular.

Esto puede ser una ventaja, permitiendo un calentamiento rápido de la superficie. Sin embargo, la frecuencia debe seleccionarse cuidadosamente en función del material y el tamaño de la pieza para asegurar que el calor penetre lo suficientemente profundo para una fusión completa.

El Impacto de la Resistividad del Material

La R en P = I²R es la propia resistividad eléctrica del material. Un material con una resistencia extremadamente baja (como el cobre puro) puede ser más difícil de calentar por inducción porque permite que las corrientes de Foucault fluyan con demasiada facilidad, generando menos fricción y, por lo tanto, menos calor.

Por el contrario, los metales con mayor resistividad (como el acero) se calientan de forma muy eficaz. Esta es una consideración crítica al diseñar un proceso de inducción para una aleación específica.

Frecuencia y Potencia como Palancas de Control

Las dos variables principales que un operador puede controlar son la frecuencia de la corriente alterna y la potencia (amperaje) suministrada a la bobina.

Ajustar la frecuencia controla la profundidad de penetración del calor (debido al efecto pelicular), mientras que ajustar la potencia controla la tasa de calentamiento general al aumentar la magnitud de las corrientes de Foucault inducidas.

Tomar la Decisión Correcta para su Objetivo

Comprender este proceso de dos pasos —inducción magnética seguida de calentamiento Joule— es clave para controlar el resultado.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en optimizar la frecuencia y la geometría de la bobina para maximizar la fuerza de las corrientes de Foucault inducidas y aprovechar el efecto pelicular para su material y tamaño de pieza específicos.

- Si su enfoque principal es la selección de materiales: Reconozca que la resistividad eléctrica y la permeabilidad magnética de un material impactan directamente en la eficacia con la que se puede calentar por inducción; no todos los metales conductores son igualmente adecuados.

- Si su enfoque principal es la comprensión fundamental: Recuerde el mecanismo central: un campo magnético externo induce corrientes de Foucault internas, y esas corrientes generan calor a través de la propia resistencia del material mediante la Primera Ley de Joule.

Al dominar estos principios, puede pasar de simplemente observar el proceso a controlarlo e ingeniarlo inteligentemente para cualquier aplicación.

Tabla Resumen:

| Aspecto | Puntos Clave |

|---|---|

| Principio de Calentamiento Joule | Conversión directa de energía eléctrica en calor mediante el flujo de corriente en materiales resistivos; regido por P = I²R. |

| Proceso del Horno de Inducción | Utiliza campos magnéticos para inducir corrientes de Foucault en el metal, generando calor mediante calentamiento Joule para la fusión. |

| Factores Críticos | Efecto pelicular, resistividad del material, frecuencia y potencia controlan la eficiencia del calentamiento y la profundidad de penetración. |

| Aplicaciones | Ideal para la fusión rápida y controlada de metales en industrias como la metalurgia y la fabricación. |

¡Desbloquee todo el potencial del calentamiento por inducción con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una fusión y procesamiento de metales eficientes. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas