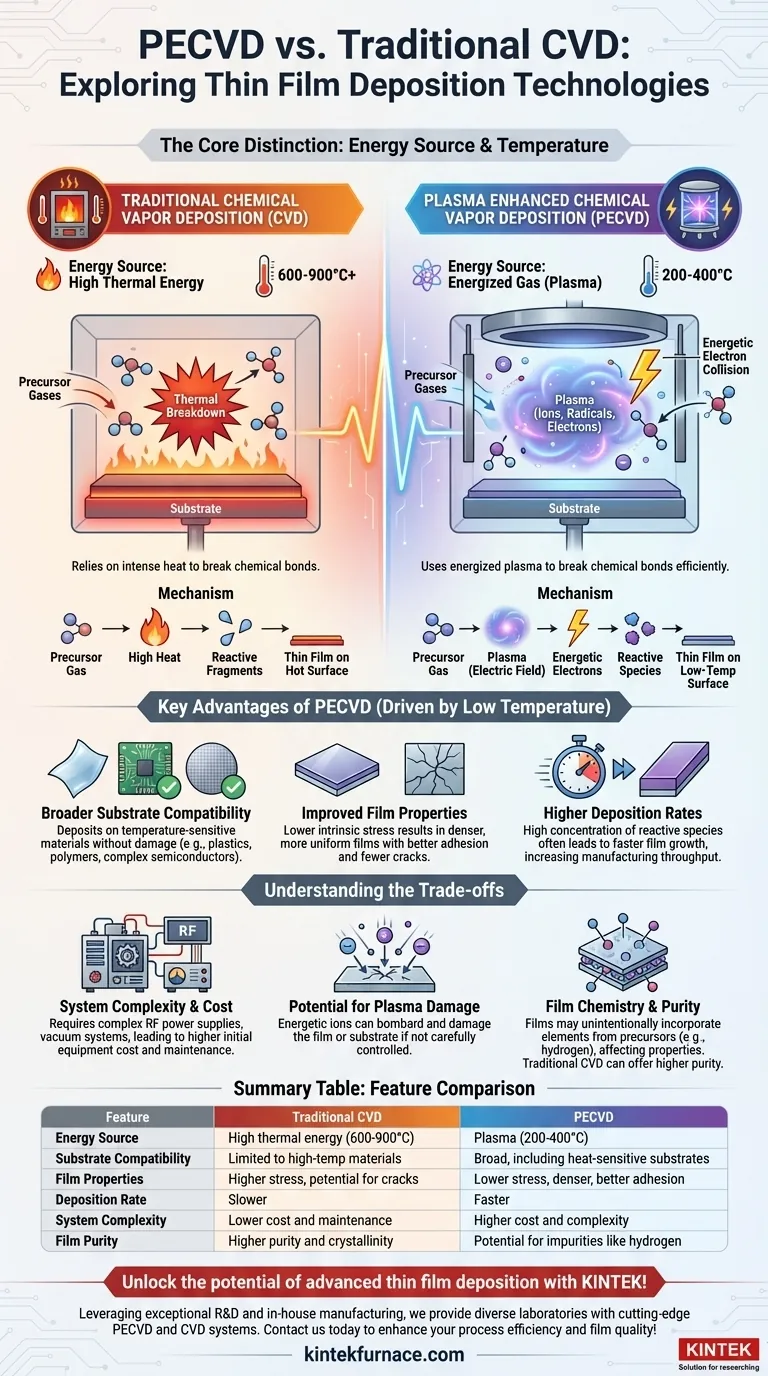

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una evolución moderna de la Deposición Química de Vapor (CVD) tradicional. La diferencia fundamental es su fuente de energía. En lugar de depender únicamente del calor alto para impulsar la reacción química, el PECVD utiliza un gas energizado, o plasma, para depositar películas delgadas a temperaturas significativamente más bajas.

La distinción central no es el objetivo —ambas técnicas depositan películas delgadas a partir de un gas— sino el método de activación. El CVD tradicional utiliza calor intenso para descomponer los gases, mientras que el PECVD utiliza un plasma energéticamente eficiente. Esto permite que el PECVD opere a temperaturas más bajas, expandiendo drásticamente sus aplicaciones y a menudo mejorando la calidad de la película.

El Mecanismo Central: Calor frente a Plasma

Para entender por qué elegiría un método sobre el otro, primero debe comprender cómo funciona cada uno a nivel químico. El objetivo es romper los gases precursores estables y animarlos a reaccionar y formar una película sólida sobre una superficie (el sustrato).

Cómo Funciona el CVD Tradicional

El CVD tradicional es conceptualmente simple. Los gases precursores fluyen sobre un sustrato que ha sido calentado a temperaturas muy altas, a menudo en el rango de 600-900°C o superior.

Esta intensa energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos en las moléculas del gas precursor. Los fragmentos reactivos resultantes se asientan luego en la superficie caliente, formando la película delgada deseada.

Cómo Funciona el PECVD

El PECVD logra el mismo resultado sin calor extremo. Opera dentro de una cámara de vacío donde se utiliza un campo eléctrico para ionizar los gases precursores, convirtiéndolos en un plasma.

Este plasma es una mezcla de iones, radicales y electrones de alta energía. Estos electrones energéticos chocan con las moléculas de gas, rompiendo sus enlaces de manera mucho más eficiente que el calor por sí solo. Esto permite que el sustrato permanezca a una temperatura mucho más baja, típicamente entre 200-400°C, mientras se logra una deposición de película de alta calidad.

Ventajas Clave Impulsadas por la Baja Temperatura

El cambio de energía térmica a energía de plasma no es solo una curiosidad técnica; produce varias ventajas críticas en el mundo real.

Mayor Compatibilidad con el Sustrato

Este es el beneficio más significativo del PECVD. Muchos materiales avanzados, como plásticos, polímeros o dispositivos semiconductores complejos con múltiples capas, no pueden soportar las altas temperaturas del CVD tradicional.

El proceso a baja temperatura del PECVD hace posible depositar películas de alta calidad en estos sustratos sensibles a la temperatura sin causar daños, deformaciones o degradación.

Propiedades de Película Mejoradas

Las altas temperaturas introducen tensión térmica en una película a medida que se enfría, lo que puede provocar grietas o una mala adhesión.

Debido a que el PECVD opera a temperaturas más bajas, produce películas con menos tensión intrínseca. Esto da como resultado recubrimientos más densos y uniformes que son menos propensos a agrietarse y se adhieren mejor al sustrato.

Tasas de Deposición Más Altas

El plasma crea una concentración mucho mayor de especies químicas reactivas de lo que suele ser posible con los métodos térmicos a temperaturas comparables.

Esta alta densidad de moléculas "listas para reaccionar" a menudo conduce a un crecimiento de película más rápido. Esto aumenta el rendimiento, que es un factor crítico en entornos de fabricación como la fabricación de semiconductores y la producción de células solares.

Entendiendo las Compensaciones

Aunque es potente, el PECVD no es un reemplazo universal para el CVD tradicional. Elegir el método correcto requiere comprender sus limitaciones.

Complejidad y Costo del Sistema

Un sistema PECVD es inherentemente más complejo que un horno CVD térmico. Requiere fuentes de alimentación de radiofrecuencia (RF), redes de adaptación de impedancia y diseños de cámaras de vacío más sofisticados para generar y mantener el plasma. Esto se traduce en un mayor costo inicial del equipo y mantenimiento.

Potencial de Daño por Plasma

Los mismos iones energéticos que impulsan la reacción también pueden bombardear la película y la superficie del sustrato. Si no se controla cuidadosamente, este bombardeo puede introducir defectos o daños en la estructura cristalina del material.

Química y Pureza de la Película

Las películas de PECVD a veces pueden incorporar involuntariamente elementos de los gases precursores, como el hidrógeno. Si bien esto es a veces una característica deseable (conocida como pasivación), también puede ser una impureza que altera las propiedades eléctricas u ópticas de la película. El CVD a alta temperatura a veces puede producir películas más puras y cristalinas para aplicaciones específicas.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por sus restricciones de material específicas y el resultado deseado.

- Si su enfoque principal es la compatibilidad con sustratos sensibles al calor: El PECVD es la opción clara y, a menudo, la única debido a su operación a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad de la película posibles (p. ej., para epitaxia): El CVD tradicional de alta temperatura aún puede ser superior para ciertos materiales donde la energía térmica promueve una mejor formación de red.

- Si su enfoque principal es el alto rendimiento en sustratos robustos: El PECVD a menudo proporciona tasas de deposición más altas, pero debe sopesarlo frente a la mayor complejidad y costo del equipo.

Comprender esta compensación fundamental entre la energía térmica y la energía de plasma le permite seleccionar la herramienta de deposición precisa para sus objetivos de material y rendimiento.

Tabla de Resumen:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fuente de Energía | Energía térmica alta (600-900°C) | Plasma (200-400°C) |

| Compatibilidad del Sustrato | Limitada a materiales de alta temperatura | Amplia, incluidos sustratos sensibles al calor |

| Propiedades de la Película | Mayor tensión, potencial de grietas | Menor tensión, más denso, mejor adhesión |

| Tasa de Deposición | Más lento | Más rápido |

| Complejidad del Sistema | Menor costo y mantenimiento | Mayor costo y complejidad |

| Pureza de la Película | Mayor pureza y cristalinidad | Potencial de impurezas como el hidrógeno |

¡Desbloquee el potencial de la deposición avanzada de películas delgadas con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de PECVD y CVD de vanguardia, incluida nuestra línea completa de productos de Hornos de Manto, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones adaptadas a sus necesidades experimentales únicas, ya esté trabajando con semiconductores, células solares o materiales sensibles a la temperatura. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia de su proceso y la calidad de la película!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas