En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso para crear películas delgadas de alta calidad sobre una superficie. Se distingue de otros métodos porque utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para la deposición. Esta diferencia fundamental permite que la PECVD funcione a temperaturas mucho más bajas que la Deposición Química de Vapor (CVD) tradicional, haciéndola excepcionalmente versátil e indispensable en la fabricación moderna.

La ventaja central de la PECVD es que desacopla la energía de reacción de la temperatura del sustrato. Al utilizar plasma para descomponer los gases precursores en lugar de calor intenso, permite recubrir materiales sensibles a la temperatura que de otro modo serían dañados o destruidos por los procesos de deposición convencionales.

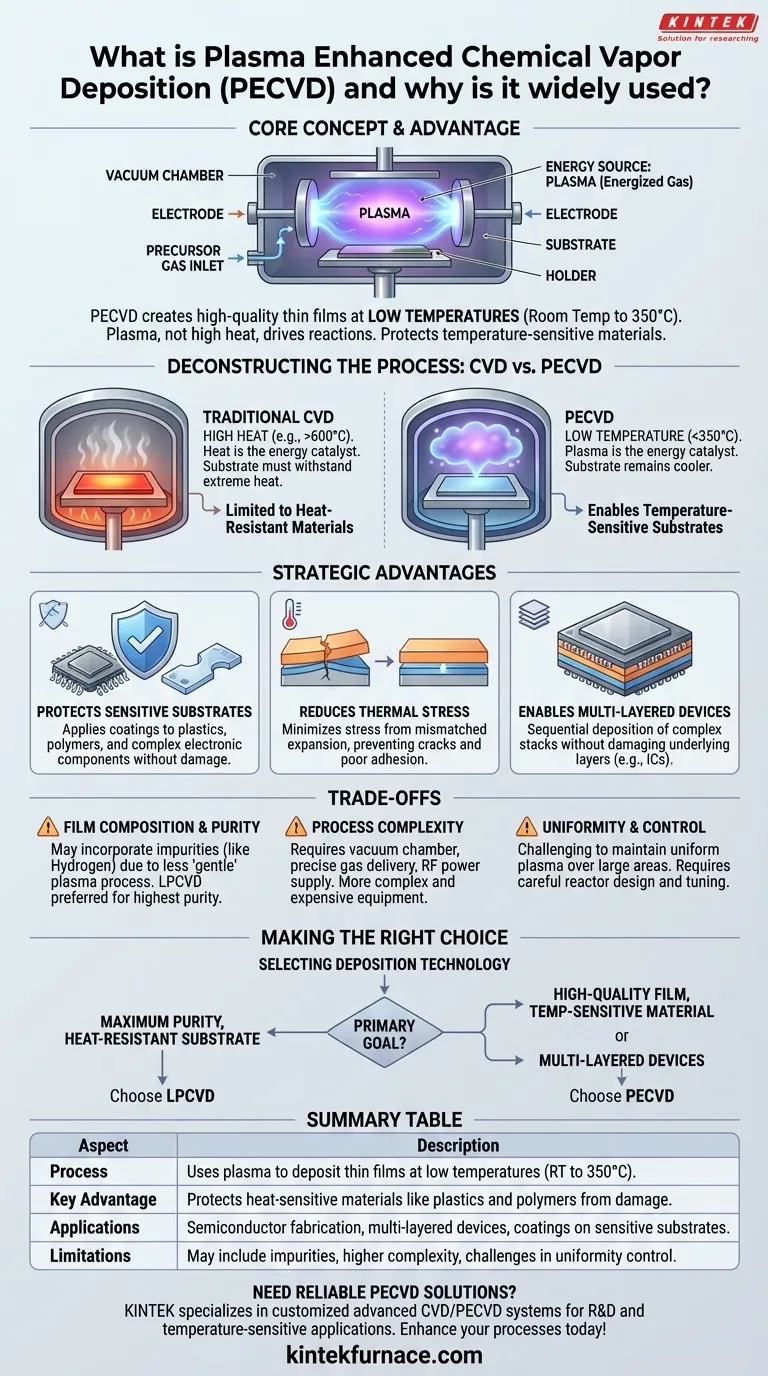

Deconstruyendo el Proceso PECVD

Para comprender por qué la PECVD se utiliza ampliamente, primero debemos compararla con su predecesora, la Deposición Química de Vapor (CVD) tradicional. La diferencia clave radica en cómo cada proceso suministra la energía necesaria.

El Problema con la CVD Tradicional

La CVD estándar funciona como un horno de alta temperatura. Calienta un sustrato (el objeto a recubrir) a temperaturas muy altas, a menudo superiores a 600 °C. Luego se introducen gases precursores, y el calor intenso los descompone, haciendo que reaccionen y depositen una película sólida sobre el sustrato caliente. Este proceso es efectivo pero tiene una limitación significativa: solo se puede utilizar en materiales que puedan soportar calor extremo.

El Papel del Plasma

La PECVD resuelve este problema introduciendo una nueva fuente de energía: el plasma. El plasma a menudo se denomina el cuarto estado de la materia y se crea aplicando energía (típicamente un campo de radiofrecuencia) a un gas a baja presión. Este proceso arranca electrones de las moléculas de gas, creando una mezcla altamente energizada de iones, electrones y partículas neutras.

El Plasma como Catalizador de Energía

En una cámara PECVD, este plasma proporciona la energía necesaria para separar las moléculas del gas precursor. Las colisiones energéticas dentro del plasma son suficientes para iniciar reacciones químicas que conducen a la deposición de la película. Debido a que el plasma, y no el calor, realiza el trabajo pesado, el sustrato en sí puede permanecer a una temperatura mucho más baja, típicamente entre la temperatura ambiente y los 350 °C.

La Ventaja Estratégica del Procesamiento a Baja Temperatura

La capacidad de depositar películas a bajas temperaturas no es solo una mejora menor; es una capacidad transformadora que abre nuevas posibilidades en la ciencia de los materiales y la fabricación de dispositivos.

Protección de Sustratos Sensibles

Muchos materiales y dispositivos avanzados no pueden tolerar las altas temperaturas de la CVD tradicional. Esto incluye plásticos, polímeros y componentes electrónicos complejos que ya han pasado por pasos de fabricación previos. La PECVD hace posible aplicar recubrimientos duraderos y funcionales a estas superficies sensibles al calor sin causar daños.

Reducción del Estrés Térmico

Cuando los materiales se calientan y enfrían, se expanden y contraen. Si una película delgada y el sustrato subyacente se expanden a ritmos diferentes, se puede acumular una tensión inmensa, lo que provoca grietas, mala adhesión o fallos completos de la película. La naturaleza a baja temperatura de la PECVD minimiza este estrés térmico, lo que resulta en interfaces más robustas y fiables entre la película y el sustrato.

Habilitación de Dispositivos Multicapa

Los chips semiconductores modernos son increíblemente complejos, construidos a partir de docenas de capas apiladas de diferentes materiales. Si la deposición de una nueva capa requiriera altas temperaturas, podría dañar o alterar las propiedades de las capas ya existentes. La PECVD permite la deposición secuencial de capas de alta calidad, haciendo posible la fabricación de circuitos integrados y otros dispositivos complejos.

Comprender las Compensaciones de la PECVD

Aunque es poderosa, la PECVD no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Composición y Pureza de la Película

El entorno de plasma de alta energía es menos "suave" que un proceso puramente térmico. Como resultado, los gases precursores pueden no descomponerse de manera tan limpia, lo que a veces conduce a la incorporación de impurezas (como hidrógeno) en la película final. Para aplicaciones que exigen la máxima pureza, un proceso térmico de alta temperatura como la CVD a Baja Presión (LPCVD) puede seguir siendo superior.

Complejidad del Proceso

Un sistema PECVD implica una cámara de vacío, sistemas precisos de suministro de gas y una fuente de alimentación de radiofrecuencia para generar el plasma. Esto hace que el equipo y el control del proceso sean más complejos y, a menudo, más caros que los métodos de deposición más simples.

Uniformidad y Control

Si bien la PECVD puede lograr resultados excelentes, controlar la uniformidad del plasma sobre una superficie muy grande puede ser un desafío. Esto puede afectar la consistencia del grosor y las propiedades de la película, lo que requiere un diseño cuidadoso del reactor y un ajuste fino del proceso.

Tomar la Decisión Correcta para su Objetivo

La selección de una tecnología de deposición depende totalmente de equilibrar los requisitos de su material, su sustrato y sus objetivos de rendimiento.

- Si su enfoque principal es la máxima pureza de la película en un sustrato resistente al calor: Un proceso térmico tradicional como LPCVD puede proporcionar una película más densa y pura.

- Si su enfoque principal es depositar una película de alta calidad sobre un material sensible a la temperatura: La PECVD es la opción definitiva y, a menudo, la única viable.

- Si su enfoque principal es construir dispositivos multicapa complejos: La naturaleza a baja temperatura de la PECVD es esencial para preservar la integridad de las capas subyacentes.

En última instancia, el dominio de la PECVD reside en su capacidad para entregar recubrimientos de alta calidad sin los efectos colaterales destructivos del calor intenso.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Utiliza plasma para depositar películas delgadas a bajas temperaturas (temperatura ambiente a 350°C). |

| Ventaja Clave | Protege materiales sensibles al calor como plásticos y polímeros del daño. |

| Aplicaciones | Fabricación de semiconductores, dispositivos multicapa y recubrimientos en sustratos sensibles. |

| Limitaciones | Puede incluir impurezas, mayor complejidad y desafíos en el control de la uniformidad. |

¿Necesita soluciones PECVD fiables para su laboratorio? KINTEK se especializa en sistemas CVD/PECVD avanzados con profunda personalización para satisfacer sus necesidades experimentales únicas. Nuestra experiencia en I+D y fabricación interna garantiza soluciones personalizadas y de alto rendimiento para aplicaciones sensibles a la temperatura. Contáctenos hoy para mejorar sus procesos de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura