En un alto horno, el sinter se utiliza como la principal materia prima que contiene hierro que se introduce en el horno para producir hierro fundido. No es un mineral en bruto, sino un agregado manufacturado, creado calentando una mezcla de mineral de hierro fino, cisco de coque, caliza y otros materiales reciclados hasta que se fusionan en un producto poroso, similar al clínker. Este proceso transforma partículas finas que de otro modo serían inutilizables en una alimentación ideal para el horno.

El propósito principal del sinter es convertir partículas finas de mineral de hierro de bajo valor y residuos industriales en una masa uniforme, fuerte y permeable. Este material diseñado es esencial para hacer que la operación del alto horno sea más eficiente, estable y rentable.

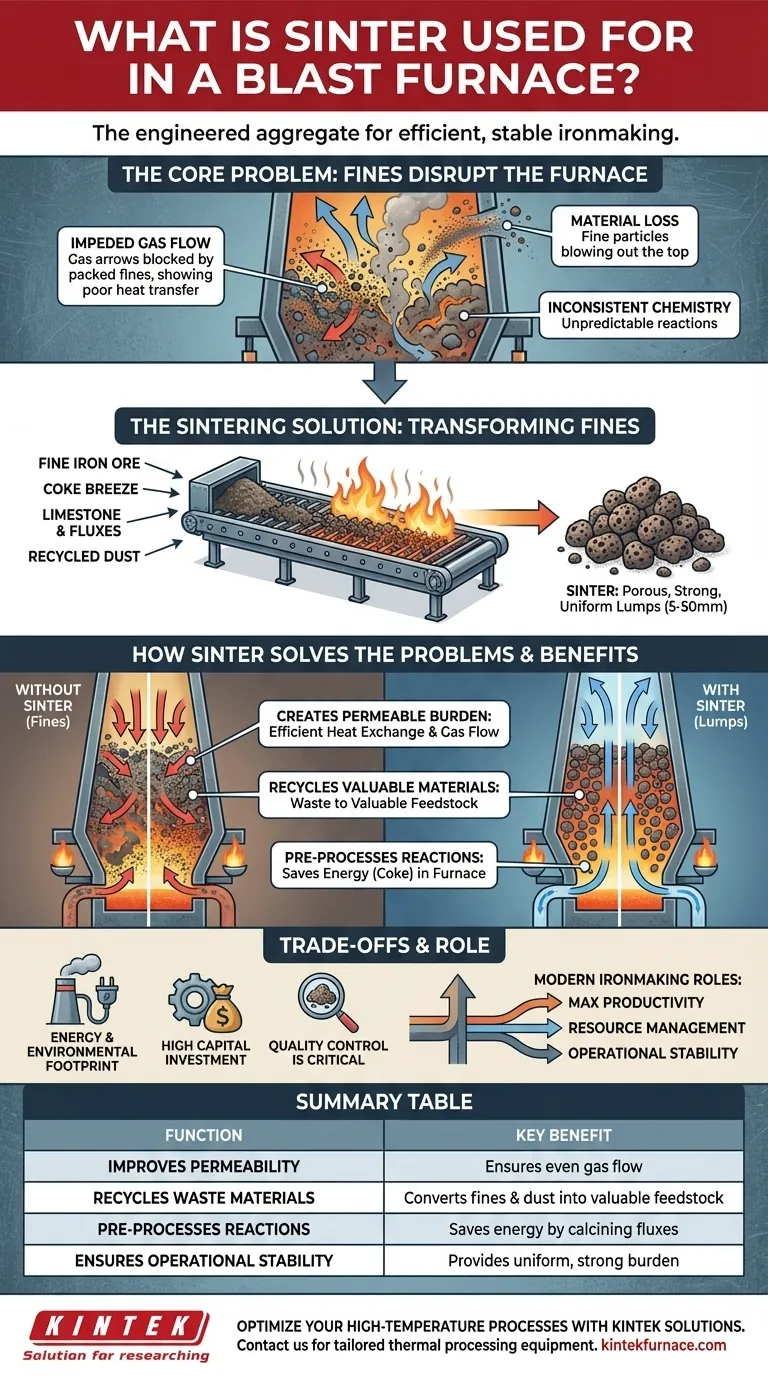

El problema central: por qué los finos alteran el alto horno

Para comprender por qué el sinter es tan crítico, primero debe comprender los problemas causados por la alimentación de materiales finos y sin procesar directamente a un alto horno. El horno es un reactor vertical masivo que depende del gas caliente que fluye desde la parte inferior para calentar y reducir químicamente los materiales que descienden desde la parte superior.

Flujo de gas impedido

Un alto horno requiere una buena permeabilidad, la capacidad del gas para pasar a través del material sólido, o "carga". Una columna de partículas finas actúa como arena compacta, bloqueando el flujo de gas y forzándolo a través de canales estrechos e ineficientes. Esto conduce a una mala transferencia de calor y reacciones químicas incompletas.

Pérdida de material

El potente chorro ascendente de aire caliente puede expulsar fácilmente las partículas finas por la parte superior del horno. Esto no solo resulta en la pérdida de valioso material que contiene hierro, sino que también crea importantes problemas de polvo y gestión ambiental.

Química inconsistente

Los materiales finos tienen una vasta superficie y pueden reaccionar de forma impredecible. Esto, combinado con una mala distribución del gas, conduce a un proceso inestable e ineficiente, lo que dificulta el control de la calidad del hierro fundido final.

Cómo el sinter resuelve estos problemas

El proceso de sinterización es una solución de ingeniería elegante diseñada específicamente para superar los desafíos del uso de partículas finas.

Creación de una carga permeable

El sinter consiste en trozos grandes y relativamente uniformes (típicamente de 5-50 mm). Cuando se cargan en el horno, estos trozos crean un amplio espacio para que los gases calientes fluyan uniformemente por toda la carga. Esto asegura un intercambio de calor eficiente y una reducción química uniforme de arriba a abajo.

Reciclaje de materiales valiosos

La sinterización es fundamentalmente un proceso de consolidación de recursos. Permite a las plantas siderúrgicas tomar varios materiales de grano fino que de otro modo serían residuos, como finos de mineral de hierro de la minería, polvo recogido de los sistemas de control de la contaminación y partículas finas de coque (cisco de coque), y convertirlos en una materia prima valiosa y de alta calidad.

Preprocesamiento para la eficiencia

Durante la sinterización, algunas reacciones químicas esenciales se completan antes de que el material entre en el alto horno. Por ejemplo, la caliza y la dolomita en la mezcla de sinter (conocidas como fundentes) se precalcinan. Esta "descarga" de trabajo del alto horno ahorra una cantidad significativa de energía (coque) y aumenta su productividad general.

Comprender las compensaciones

Aunque el sinter es el material de carga dominante a nivel mundial, no está exento de consideraciones propias.

Huella energética y ambiental

El proceso de sinterización en sí requiere una energía significativa para calentar la mezcla de materiales. Las plantas de sinter también son una fuente de emisiones, incluyendo polvo, SOx y NOx, que requieren sistemas de limpieza de gases complejos y costosos para su gestión.

Alta inversión de capital

Una planta de sinter es un equipo industrial masivo y complejo. Construir y mantener una representa una gran inversión de capital para cualquier siderurgia integrada.

El control de calidad es crítico

Los beneficios del sinter dependen completamente de su calidad. Un sinter de mala calidad que es débil o se descompone fácilmente dentro del alto horno anula su propósito. Simplemente generará finos dentro del horno, recreando los mismos problemas de permeabilidad que fue diseñado para resolver.

El papel del sinter en la fabricación moderna de hierro

Elegir las materias primas adecuadas es una decisión estratégica basada en los objetivos operativos y los recursos disponibles.

- Si su enfoque principal es la máxima productividad y eficiencia de combustible: El uso de un alto porcentaje de sinter de calidad controlada en la carga del horno es el estándar de la industria global para lograr las tasas de combustible más bajas y la mayor producción.

- Si su enfoque principal es la gestión de recursos y la reducción de costos: La sinterización proporciona una vía esencial para reciclar los residuos internos de la planta y utilizar finos de mineral de hierro de menor costo, convirtiéndolos en una materia prima principal para el horno.

- Si su enfoque principal es la estabilidad operativa: Un sinter consistente y de tamaño adecuado garantiza un flujo de gas predecible y reacciones químicas estables, que son fundamentales para el funcionamiento suave y seguro de un alto horno.

En última instancia, el sinter transforma una colección de materiales finos problemáticos en un producto altamente diseñado que es la piedra angular del rendimiento eficiente y estable del alto horno.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Mejora la permeabilidad | Asegura un flujo de gas uniforme para una transferencia de calor y reacciones químicas eficientes. |

| Recicla materiales de desecho | Convierte finos de mineral de hierro y polvo de la planta en materia prima valiosa. |

| Preprocesa reacciones | Ahorra energía calcinando los fundentes antes de que el material entre en el horno. |

| Garantiza la estabilidad operativa | Proporciona una carga uniforme y fuerte para un funcionamiento predecible y seguro del horno. |

Optimice sus procesos de alta temperatura con las soluciones KINTEK.

Así como el sinter está diseñado para resolver desafíos específicos del alto horno, su laboratorio requiere equipos de procesamiento térmico precisamente adaptados para lograr la máxima eficiencia y estabilidad.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a diseñar la solución ideal para su aplicación.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización por plasma SPS

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión