En esencia, un horno rotatorio es un cilindro ligeramente inclinado y giratorio que vuelca continuamente el material desde un punto de entrada hasta un punto de descarga. Este diseño utiliza la gravedad y el movimiento mecánico para garantizar que cada partícula se mezcle y se exponga de manera uniforme a una fuente de calor controlada, lo que lo hace altamente efectivo para aplicaciones de procesamiento continuo.

El desafío fundamental en el tratamiento térmico a gran escala es lograr una uniformidad perfecta. Un horno rotatorio resuelve esto combinando una ligera inclinación con una rotación constante, forzando al material a voltearse y mezclarse a medida que viaja, eliminando puntos calientes y asegurando un producto final consistente.

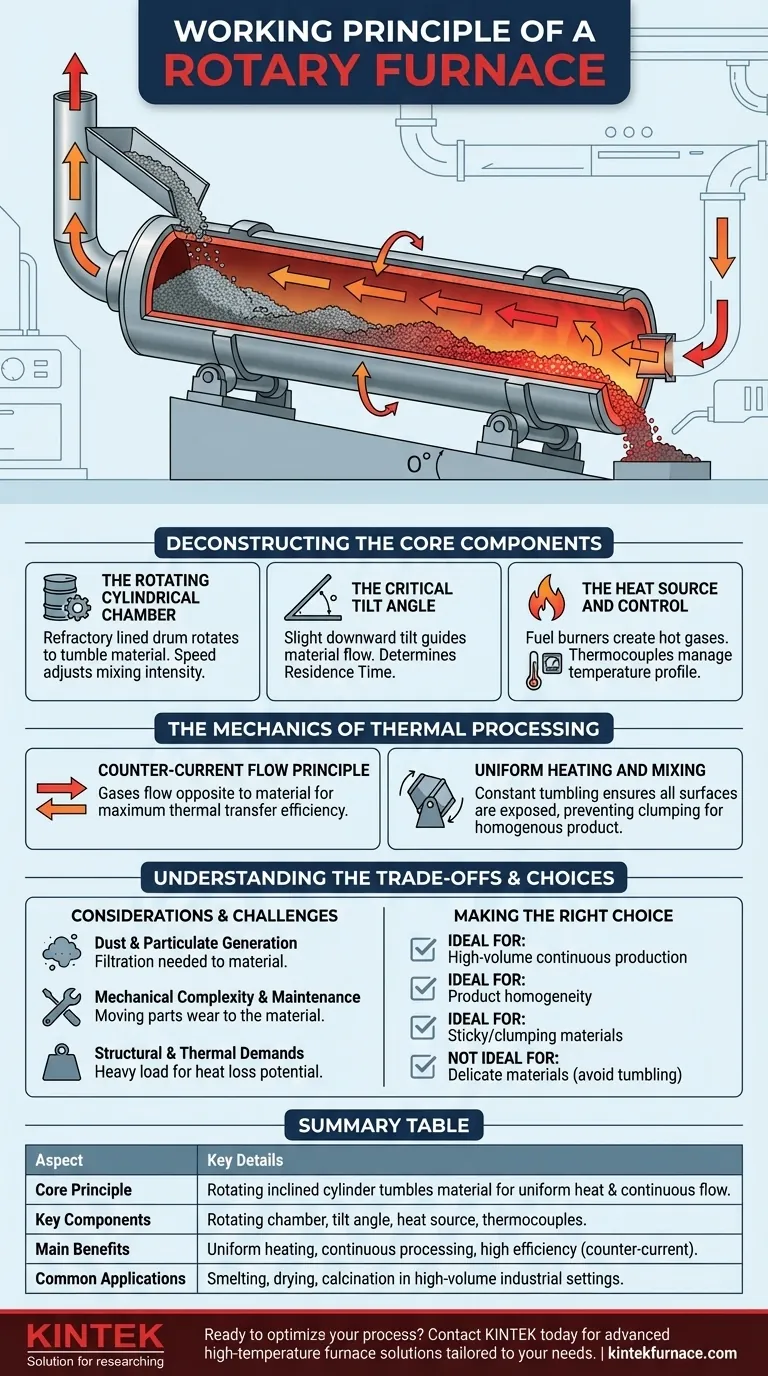

Deconstruyendo los Componentes Centrales

Para comprender su funcionamiento, primero debemos observar las partes mecánicas clave y el papel que desempeña cada una en el proceso.

La Cámara Cilíndrica Giratoria

El cuerpo principal del horno es un tubo o tambor largo con forma de barril. Esta cámara generalmente está hecha de una carcasa metálica revestida con material refractario para soportar temperaturas extremas.

Esta cámara gira sobre su eje, impulsada por un motor independiente. La velocidad de esta rotación se puede controlar para ajustar la intensidad de la mezcla.

El Ángulo de Inclinación Crítico

El horno se monta en un ligero ángulo descendente. Esta inclinación es crucial, ya que trabaja con la rotación para guiar el material a través del horno.

El grado de inclinación influye directamente en el tiempo de residencia: la cantidad de tiempo que el material pasa dentro de la zona calentada. Un ángulo más pronunciado significa un viaje más rápido y un tiempo de residencia más corto, mientras que un ángulo más superficial lo aumenta.

La Fuente de Calor y Control

El calor se suministra con mayor frecuencia mediante la quema de combustible sólido, líquido o gaseoso pulverizado para crear gases calientes. Estos gases se dirigen a través de la cámara para calentar el material.

La temperatura se gestiona con precisión utilizando termopares, que convierten la temperatura interna en señales eléctricas. Luego, un controlador ajusta la potencia del sistema de calefacción para mantener el perfil de temperatura deseado.

La Mecánica del Procesamiento Térmico

La interacción entre el flujo del material y la fuente de calor es lo que define la eficiencia y efectividad del horno.

Principio de Flujo a Contracorriente

En la mayoría de las aplicaciones, los gases calientes fluyen en una dirección a contracorriente, lo que significa que entran por el extremo de descarga del material y salen por el extremo de alimentación.

Este es un diseño altamente eficiente. El gas más caliente y fresco entra en contacto con el material más caliente y más procesado, mientras que el gas más frío que sale precalienta el material crudo y frío que ingresa al horno, maximizando la transferencia térmica.

Calentamiento y Mezcla Uniformes

El beneficio más importante del diseño es la acción de volteo creada por la rotación. Este movimiento constante asegura que todas las superficies del material queden expuestas a la fuente de calor.

Esta acción evita que el material se pegue a las paredes del horno, deshace los grumos y garantiza una mezcla homogénea. Esto es fundamental para procesos como la fundición, el secado o la calcinación donde la consistencia es primordial.

Procesamiento Continuo vs. por Lotes

El diseño angulado y giratorio está inherentemente diseñado para el procesamiento continuo. El material puede introducirse constantemente en el extremo superior y el producto terminado puede retirarse constantemente del extremo inferior.

Esto lo hace ideal para aplicaciones industriales de gran volumen donde detener e iniciar un horno para lotes individuales sería ineficiente.

Comprender las Compensaciones

Aunque es muy efectivo, el diseño del horno rotatorio presenta consideraciones específicas que pueden no ser adecuadas para todas las aplicaciones.

Generación de Polvo y Partículas

La acción de volteo que es tan beneficiosa para la mezcla también puede crear cantidades significativas de polvo, especialmente con materiales finos o quebradizos. Esto a menudo requiere sistemas complejos de filtración y recolección de polvo para cumplir con los estándares ambientales y de seguridad.

Complejidad Mecánica y Mantenimiento

En comparación con un horno estático, un horno rotatorio tiene muchas piezas móviles. El motor de accionamiento, los rodillos de soporte y los sellos en cada extremo del tambor giratorio son puntos de desgaste que requieren inspección y mantenimiento regulares.

Demandas Estructurales y Térmicas

El tambor giratorio grande y pesado impone importantes demandas estructurales a su cimentación y sistema de soporte. Además, la pérdida de calor puede ocurrir a través de la gran superficie de la carcasa del horno y en los sellos donde el tambor giratorio se encuentra con las tolvas de alimentación y descarga estacionarias.

Tomar la Decisión Correcta para Su Proceso

Decidir si un horno rotatorio es la herramienta correcta depende completamente del material que está procesando y de sus objetivos de producción.

- Si su enfoque principal es la producción continua de gran volumen: El flujo continuo y automatizado de un horno rotatorio es superior a la naturaleza de arranque y parada de los hornos por lotes.

- Si su enfoque principal es la homogeneidad del producto: La acción constante de mezcla y volteo es una ventaja clave que garantiza un nivel de uniformidad que los hornos estáticos no pueden igualar.

- Si su enfoque principal es procesar materiales pegajosos o que forman grumos: El movimiento autolimpiante del tambor giratorio es esencial para prevenir la acumulación y garantizar un flujo de material constante.

- Si su enfoque principal es procesar materiales delicados o minimizar el polvo: Un horno estático o de cinta podría ser una opción más adecuada para evitar la degradación causada por la acción de volteo.

Al comprender estos principios fundamentales, puede determinar eficazmente si las capacidades únicas de un horno rotatorio se alinean con sus objetivos específicos de procesamiento de materiales.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Central | Cilindro inclinado giratorio que vuelca el material para una exposición uniforme al calor y un flujo continuo. |

| Componentes Clave | Cámara giratoria, ángulo de inclinación, fuente de calor con termopares para control de temperatura. |

| Beneficios Principales | Calentamiento uniforme, procesamiento continuo, alta eficiencia con flujo a contracorriente. |

| Aplicaciones Comunes | Fundición, secado, calcinación en entornos industriales de gran volumen. |

| Consideraciones | Generación de polvo, complejidad mecánica, necesidades de mantenimiento, demandas estructurales. |

¿Listo para optimizar su proceso de tratamiento térmico industrial? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestros hornos rotatorios, parte de una diversa línea de productos que incluye Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, están diseñados para un rendimiento superior y una profunda personalización para satisfacer sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento