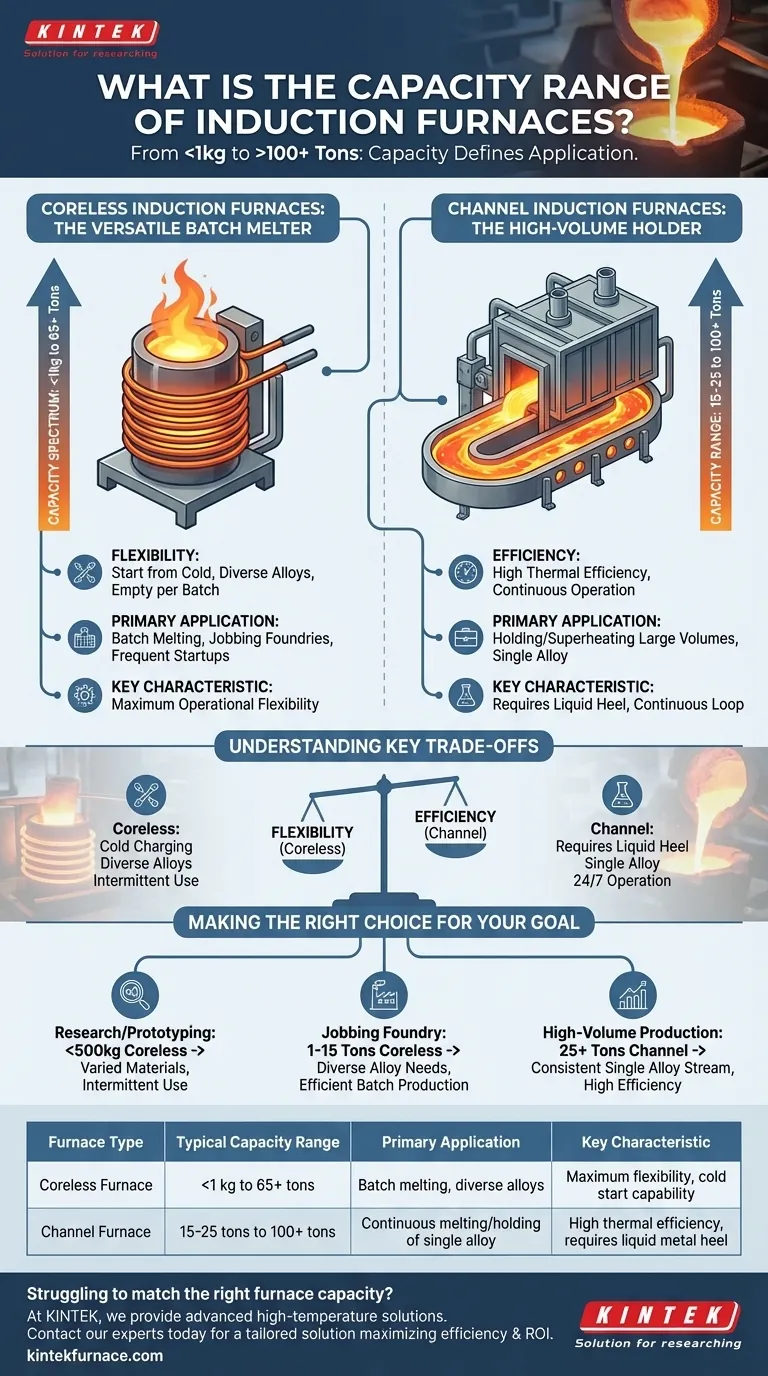

A un nivel fundamental, los hornos de inducción ofrecen un vasto rango de capacidad, desde sistemas que funden menos de un kilogramo para laboratorios hasta gigantes industriales que contienen más de 100 toneladas métricas de metal fundido. Si bien los hornos más pequeños, de menos de unos pocos cientos de kilogramos, son comunes en la investigación y la fundición especializada, la tecnología escala significativamente para la producción de alto volumen en fundiciones de hierro, acero y metales no ferrosos.

La cuestión de la capacidad de un horno de inducción se responde por su tipo de diseño y aplicación prevista. Los hornos sin núcleo proporcionan flexibilidad basada en lotes en todas las escalas, mientras que los grandes hornos de canal están diseñados para la fusión y el mantenimiento continuos y de alto volumen de una sola aleación.

Dos diseños principales dictan la capacidad

La capacidad de un horno de inducción no es una escala única y lineal. Está fundamentalmente ligada a una de dos tecnologías principales: el horno sin núcleo o el horno de canal. Cada uno está optimizado para un propósito operativo diferente, lo que a su vez define su tamaño y aplicación típicos.

Hornos de inducción sin núcleo: el versátil fundidor por lotes

Un horno sin núcleo funciona como un gran crisol refrigerado por agua rodeado por una bobina de inducción. El campo magnético alterno calienta directamente la carga de metal en su interior.

Este diseño simple y robusto lo hace increíblemente versátil. Los hornos sin núcleo abarcan todo el espectro de capacidades, desde pequeñas unidades de sobremesa que funden unos pocos kilogramos de metal precioso hasta sistemas masivos capaces de fundir más de 65 toneladas de hierro por lote.

Su principal ventaja es la flexibilidad. Se pueden arrancar en frío, vaciar completamente después de cada fusión (o "colada") y utilizar para una amplia variedad de metales y aleaciones diferentes, lo que los convierte en el estándar para la mayoría de las fundiciones.

Hornos de inducción de canal: el soporte de alto volumen

Un horno de canal funciona más como un transformador. El "canal" es un bucle de metal fundido que pasa a través de una bobina de inducción, actuando como el circuito secundario del transformador. Este bucle calienta continuamente el baño principal de metal en el horno.

Debido a que requieren un bucle continuo de metal líquido para operar, los hornos de canal no están diseñados para operaciones a pequeña escala o por lotes. Se utilizan típicamente para mantener, sobrecalentar y duplicar grandes volúmenes de un solo metal.

Sus capacidades son generalmente grandes, a menudo comenzando alrededor de 15-25 toneladas y extendiéndose mucho más allá de las 100 toneladas. Son valorados por su alta eficiencia térmica en entornos de producción continua, como grandes fundiciones automotrices o plantas de hilado de tuberías.

Comprendiendo las principales compensaciones

Elegir un horno no se trata solo del tamaño; se trata de hacer coincidir el modelo operativo de la tecnología con sus necesidades de producción. Las diferencias entre los diseños sin núcleo y de canal crean compensaciones críticas.

Flexibilidad vs. Eficiencia

Los hornos sin núcleo ofrecen la máxima flexibilidad operativa. Puede cambiar de aleación de un lote a otro y apagar el horno por completo cuando no esté en uso.

Los hornos de canal ofrecen la máxima eficiencia térmica. Sin embargo, esto tiene el costo de la flexibilidad. Deben mantener un "talón" de metal fundido en todo momento y, por lo tanto, son más adecuados para fundir la misma aleación continuamente durante largas campañas.

Carga en frío vs. Talón líquido

La capacidad de un horno sin núcleo para fundir una carga de material sólido y frío es una ventaja clave para operaciones con horarios intermitentes.

Un horno de canal no se puede arrancar en frío. Primero debe llenarse con metal líquido para completar el circuito de inducción. Esto lo hace poco práctico para cualquier cosa que no sean operaciones 24/7 o semicontinuas.

Idoneidad de la aplicación

El diseño sin núcleo es ideal para fundiciones de trabajo que producen piezas de fundición de muchas aleaciones diferentes, o para cualquier instalación que requiera arranques y paradas frecuentes.

El diseño de canal sobresale en grandes instalaciones integradas donde puede actuar como un recipiente de retención de alta eficiencia, asegurando un suministro constante de metal fundido a una temperatura precisa para una línea de producción automatizada.

Tomando la decisión correcta para su objetivo

Para seleccionar el horno correcto, primero defina sus prioridades operativas. Su modelo de producción, por lotes o continuo, lo guiará a la tecnología y capacidad correctas.

- Si su enfoque principal es la investigación, la creación de prototipos o la fundición artística a pequeña escala: Un horno sin núcleo de menos de 500 kg proporciona la flexibilidad ideal para materiales variados y uso intermitente.

- Si su enfoque principal es una fundición de trabajo con diversas necesidades de aleación: Un horno sin núcleo de tamaño pequeño a mediano (de 1 a 15 toneladas) es el estándar de la industria para una producción por lotes eficiente.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Un gran horno de canal (más de 25 toneladas) proporciona la mayor eficiencia para mantener y suministrar un flujo de metal constante.

En última instancia, comprender su flujo operativo es clave para seleccionar la capacidad y el tipo de horno de inducción correctos para su objetivo.

Tabla resumen:

| Tipo de horno | Rango de capacidad típico | Aplicación principal | Característica clave |

|---|---|---|---|

| Horno sin núcleo | <1 kg a 65+ toneladas | Fusión por lotes, diversas aleaciones | Máxima flexibilidad, capacidad de arranque en frío |

| Horno de canal | 15-25 toneladas a 100+ toneladas | Fusión/mantenimiento continuo de una sola aleación | Alta eficiencia térmica, requiere talón de metal líquido |

¿Le cuesta encontrar la capacidad de horno adecuada para sus objetivos de producción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Ya sea que necesite un horno sin núcleo a pequeña escala para I+D o un gran horno de canal para producción de alto volumen, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de fusión.

Contacte hoy mismo con nuestros expertos para analizar su aplicación y obtener una solución a medida que maximice su eficiencia y ROI.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas