En esencia, una aleación de Cobre Níquel (CuNi) es una mezcla estratégica de metales diseñada para la estabilidad y la durabilidad. Una formulación común consiste en aproximadamente 66% de cobre, 30% de níquel, 2% de hierro y 2% de manganeso, lo que le confiere un conjunto único de propiedades que incluyen alta resistividad eléctrica, un coeficiente de temperatura extremadamente bajo y una excelente resistencia a la oxidación y la corrosión.

El verdadero valor de las aleaciones de Cobre Níquel no reside en una sola propiedad, sino en su combinación: proporcionan un rendimiento eléctrico estable y predecible en un amplio rango de temperaturas, al tiempo que ofrecen una resistencia excepcional a los entornos corrosivos, especialmente al agua salada.

Deconstruyendo la Composición

Comprender por qué las aleaciones de CuNi son tan efectivas comienza con sus componentes individuales. Cada elemento juega un papel deliberado en el rendimiento final del material.

La Fundación Cobre-Níquel

El Cobre (Cu) y el Níquel (Ni) forman la columna vertebral de la aleación. Son completamente miscibles, lo que significa que pueden mezclarse en cualquier proporción para formar una solución sólida única y uniforme. Esta estructura es fundamental para la resistencia inherente y la resistencia a la corrosión de la aleación.

El Papel del Hierro y el Manganeso

Las pequeñas adiciones de Hierro (Fe) y Manganeso (Mn) son críticas para mejorar propiedades específicas. El hierro mejora significativamente la resistencia a la erosión y la corrosión, especialmente en agua de mar de flujo rápido. El manganeso actúa como desoxidante durante el proceso de fusión, mejorando la trabajabilidad y la integridad estructural de la aleación.

Propiedades Clave Explicadas

La composición específica de las aleaciones de CuNi da como resultado un perfil optimizado para aplicaciones eléctricas y marinas exigentes.

Alta Resistividad Eléctrica

Con una resistividad de 50 μΩ-cm, el CuNi es un conductor de electricidad relativamente pobre. Esto lo hace ideal para aplicaciones como resistencias, donde el objetivo es impedir el flujo de corriente y disipar energía eléctrica.

Coeficiente de Temperatura Extremadamente Bajo

Esta es, posiblemente, la propiedad eléctrica más crítica del CuNi. Su coeficiente de temperatura de resistencia es excepcionalmente bajo, de 0.00006 /°C. Esto significa que a medida que la aleación se calienta o se enfría, su resistencia eléctrica permanece casi perfectamente constante. Esta estabilidad es esencial para dispositivos de medición de precisión como termopares, galgas extensométricas y shunts.

Buena Resistencia a la Corrosión y Oxidación

Las aleaciones de CuNi son altamente resistentes a la corrosión de una amplia gama de fuentes, especialmente el agua salada. Esto, combinado con una buena resistencia a la oxidación a temperaturas elevadas y un punto de fusión de 1280°C, hace que el material sea duradero para intercambiadores de calor, tubos de condensador y herrajes marinos.

Alta Densidad

La gravedad específica de 8.86 gm/cm³ indica que el CuNi es un material denso y pesado. Esto debe tenerse en cuenta en cualquier diseño donde el peso sea una preocupación principal.

Comprendiendo las Ventajas y Desventajas

Ningún material es perfecto para cada situación. Las fortalezas del CuNi en algunas áreas crean limitaciones en otras.

No es Ideal para Calentamiento a Altas Temperaturas

Aunque el CuNi tiene buena resistencia al calor, no es la mejor opción para elementos calefactores de alta temperatura. Otros materiales, como las aleaciones de Níquel-Cromo (80% Ni, 20% Cr), ofrecen un punto de fusión más alto (1400°C) y una resistencia superior a la oxidación específicamente para aplicaciones que requieren generar calor intenso.

Consideraciones de Costo y Peso

El alto contenido de níquel hace que las aleaciones de CuNi sean más caras que los aceros al carbono comunes o las aleaciones de aluminio. Su alta densidad también significa que, para un volumen dado, un componente de CuNi será más pesado, lo que puede ser un factor significativo en aplicaciones a gran escala o móviles.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el material correcto requiere hacer coincidir sus propiedades con su objetivo técnico principal.

- Si su enfoque principal es la resistencia estable para instrumentación: El CuNi es la elección ideal debido a su coeficiente de temperatura casi nulo, lo que garantiza la precisión de la medición a través de los cambios de temperatura.

- Si su enfoque principal es la resistencia a la corrosión por agua salada: Las aleaciones de CuNi, a menudo conocidas como cuproníquel, son el estándar de la industria para herrajes marinos, tuberías e intercambiadores de calor.

- Si su enfoque principal es generar calor alto: Una aleación de Níquel-Cromo es una mejor selección, ya que está diseñada para un rendimiento y una longevidad superiores a temperaturas de funcionamiento extremas.

En última instancia, elegir CuNi es una decisión para priorizar una resiliencia ambiental excepcional y una estabilidad eléctrica para su proyecto.

Tabla Resumen:

| Propiedad | Valor/Descripción |

|---|---|

| Composición | ~66% Cu, 30% Ni, 2% Fe, 2% Mn |

| Resistividad Eléctrica | 50 μΩ-cm |

| Coeficiente de Temperatura | 0.00006 /°C |

| Punto de Fusión | 1280°C |

| Densidad | 8.86 gm/cm³ |

| Aplicaciones Clave | Resistencias, termopares, herrajes marinos, intercambiadores de calor |

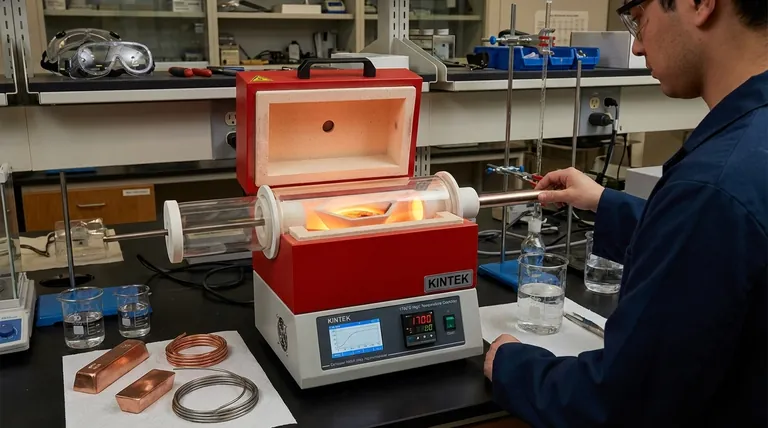

¿Necesita un horno de alta temperatura para probar aleaciones de CuNi u otros materiales? KINTEK ofrece soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio