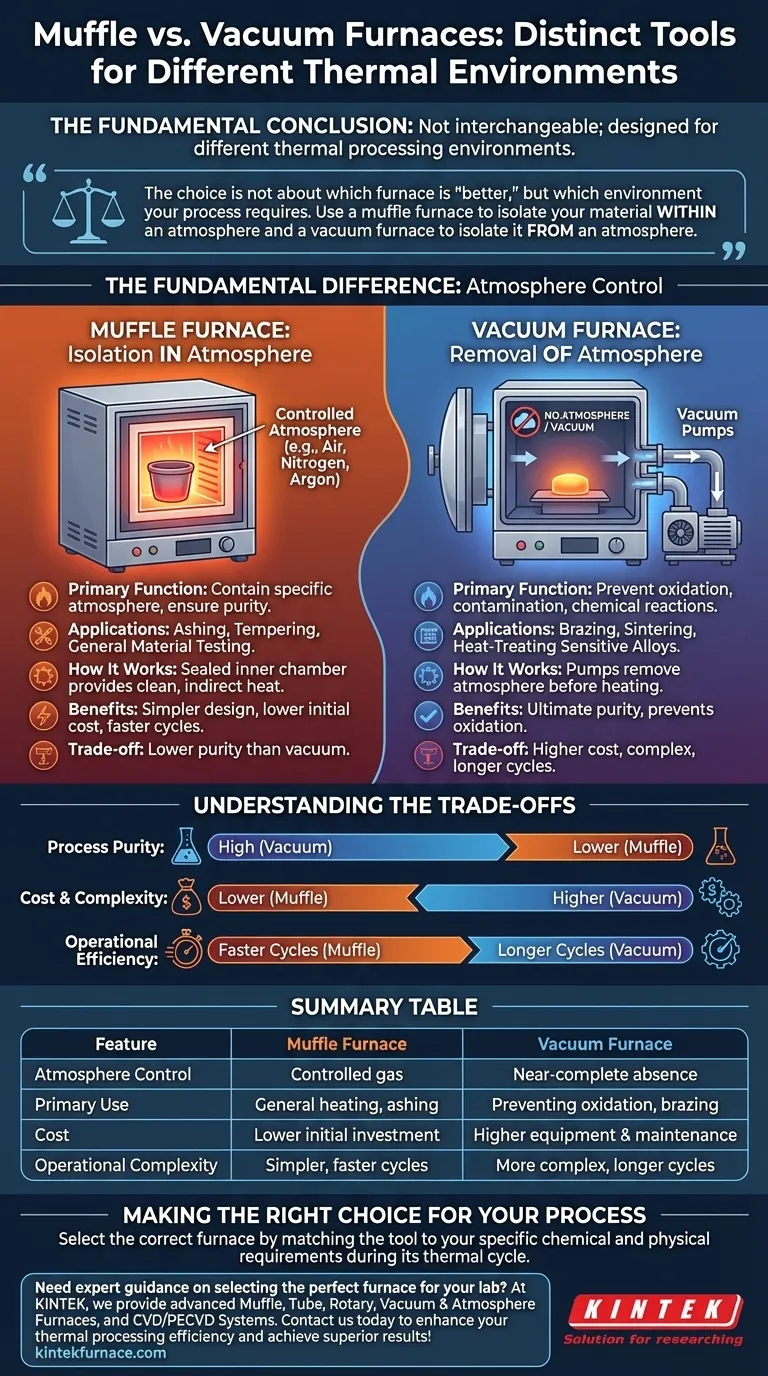

La conclusión fundamental es que un horno de mufla y un horno de vacío no son intercambiables; son herramientas distintas diseñadas para entornos de procesamiento térmico fundamentalmente diferentes. Un horno de mufla se destaca por proporcionar calor uniforme dentro de una atmósfera de gas controlada, mientras que un horno de vacío está diseñado específicamente para procesos que requieren la ausencia casi completa de una atmósfera para evitar la oxidación y la contaminación.

La elección no es sobre qué horno es "mejor", sino qué entorno requiere su proceso. Use un horno de mufla para aislar su material dentro de una atmósfera y un horno de vacío para aislarlo de una atmósfera.

La Diferencia Fundamental: Control de la Atmósfera

La distinción principal entre estos dos hornos radica en cómo gestionan el entorno que rodea el material que se calienta. Este único factor dicta su diseño, aplicación y costo.

Cómo Funciona un Horno de Mufla: Aislamiento en Atmósfera

Un horno de mufla utiliza una cámara interior sellada (la "mufla") para aislar la pieza de trabajo de los elementos calefactores y de cualquier subproducto de la combustión. Este diseño proporciona un calor limpio e indirecto.

La función clave es contener una atmósfera específica, que podría ser aire normal o un gas controlado como nitrógeno o argón, asegurando que permanezca pura y estable alrededor de la muestra.

Esto lo hace ideal para aplicaciones como calcinación, templado y pruebas generales de materiales donde el calentamiento uniforme en un gas específico es el objetivo principal.

Cómo Funciona un Horno de Vacío: Eliminación de la Atmósfera

Un horno de vacío está diseñado para el propósito opuesto: eliminar la atmósfera de la cámara. Utiliza un sistema de bombas para evacuar el aire y otros gases antes de que comience el ciclo de calentamiento.

El beneficio principal es prevenir la oxidación, contaminación y otras reacciones químicas no deseadas a altas temperaturas que ocurren cuando los materiales reactivos se calientan en presencia de aire.

Procesos como la soldadura fuerte, la sinterización de metales exóticos y el tratamiento térmico de aleaciones altamente sensibles requieren absolutamente un ambiente de vacío para tener éxito.

Comprendiendo las Ventajas y Desventajas

Elegir entre estos hornos implica una clara compensación entre los requisitos del proceso, el costo y la complejidad operativa. La sensibilidad de su material es el factor decisivo.

Pureza del Proceso vs. Simplicidad

Si su material se dañará por la exposición al oxígeno u otros gases a altas temperaturas, un horno de vacío es innegociable. Proporciona el máximo nivel de pureza.

Para la mayoría de las otras aplicaciones donde el objetivo es simplemente un tratamiento térmico uniforme, un horno de mufla ofrece una solución más simple y directa.

Costo Inicial y Complejidad

Los hornos de mufla son mecánicamente más simples, lo que resulta en una inversión inicial significativamente menor y horarios de mantenimiento menos exigentes.

Los hornos de vacío son intrínsecamente más complejos. La adición de bombas de vacío, sellos, manómetros y sistemas de control aumenta sustancialmente el costo del equipo y del mantenimiento continuo, especialmente para sistemas de alto vacío.

Eficiencia Operativa

Los hornos de mufla son generalmente sencillos de operar y tienen tiempos de ciclo más rápidos, ya que no es necesario bombear al vacío.

Los ciclos de los hornos de vacío suelen ser más largos debido al tiempo requerido para alcanzar el nivel de vacío objetivo antes del calentamiento y para enfriar la cámara de forma segura antes de abrirla. Para la producción continua de alto volumen, otros diseños como los hornos rotatorios pueden ofrecer un mejor rendimiento que los hornos de mufla o de vacío por lotes estándar.

Tomando la Decisión Correcta para su Proceso

Su decisión debe estar impulsada por los requisitos químicos y físicos específicos de su material durante su ciclo térmico.

- Si su objetivo principal es prevenir la oxidación, la desgasificación o las reacciones en materiales sensibles: Debe usar un horno de vacío para eliminar la atmósfera reactiva.

- Si su objetivo principal es el calentamiento general, la calcinación o el tratamiento térmico en aire o un gas inerte: Un horno de mufla es la solución más directa, confiable y rentable.

- Si su objetivo principal es el presupuesto y la simplicidad operativa para procesos no reactivos: El horno de mufla es la opción clara y superior.

En última instancia, seleccionar el horno correcto significa hacer coincidir con precisión la herramienta con el entorno de procesamiento requerido.

Tabla Resumen:

| Característica | Horno de Mufla | Horno de Vacío |

|---|---|---|

| Control de Atmósfera | Gas controlado (ej. aire, gases inertes) | Ausencia casi completa de atmósfera |

| Uso Principal | Calentamiento general, calcinación, templado | Prevención de oxidación, soldadura fuerte, sinterización |

| Costo | Menor inversión inicial | Mayores costos de equipo y mantenimiento |

| Complejidad Operacional | Ciclos más simples y rápidos | Ciclos más complejos y largos |

¿Necesita orientación experta para seleccionar el horno perfecto para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su procesamiento térmico y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica