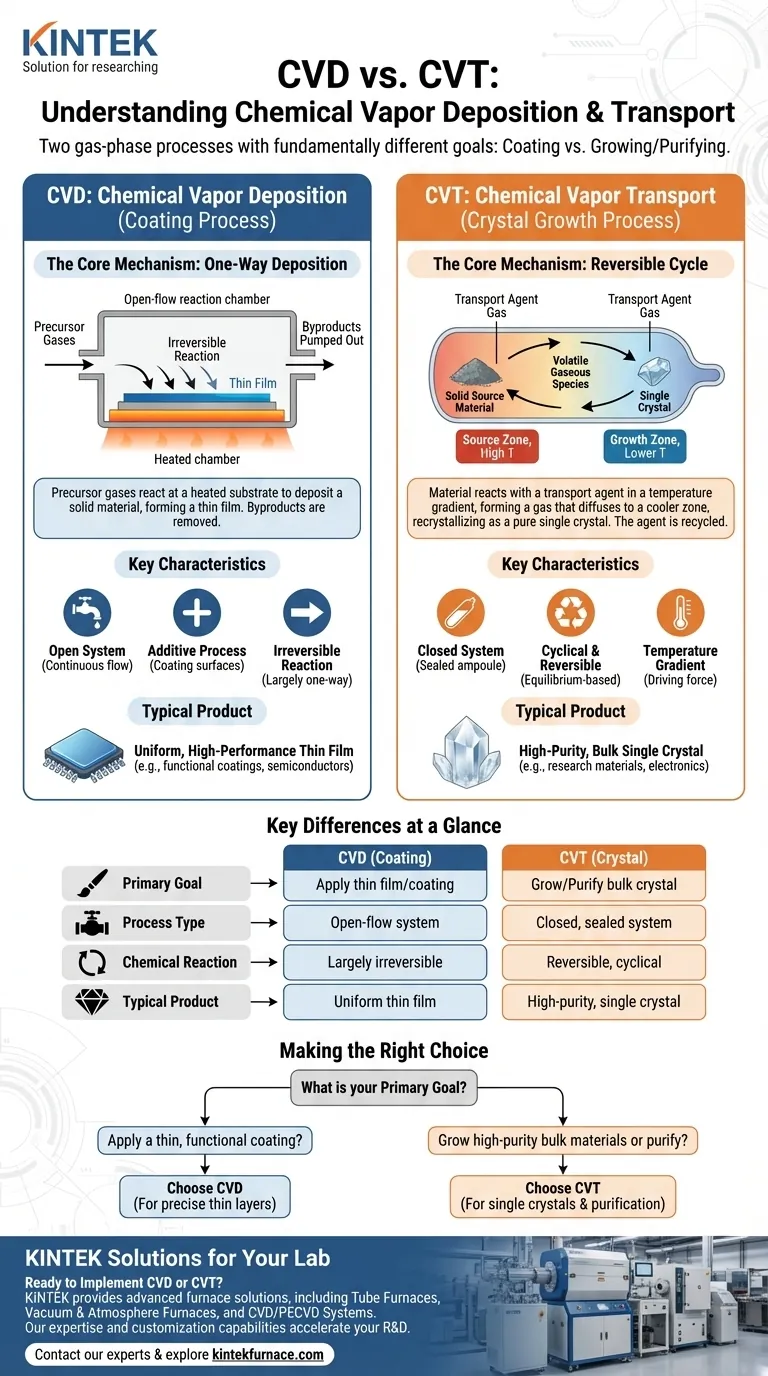

Si bien ambos procesos utilizan reacciones químicas en fase gaseosa, sirven para propósitos fundamentalmente diferentes. La Deposición Química en Fase Vapor (CVD) es una técnica utilizada para aplicar una película delgada o recubrimiento sobre un sustrato, mientras que el Transporte Químico en Fase Vapor (CVT) es un método utilizado para hacer crecer cristales individuales a granel de un material o para purificarlo. Son procesos distintos en su mecanismo, configuración y producto final.

La distinción central radica en su objetivo. CVD es un proceso de deposición aditivo y unidireccional diseñado para recubrir superficies. CVT es un proceso de transporte cíclico y reversible diseñado para hacer crecer y purificar materiales a granel de un lugar a otro.

Desglosando la Deposición Química en Fase Vapor (CVD): El Proceso de Recubrimiento

La CVD es una técnica esencial en industrias como la fabricación de semiconductores y la ingeniería de materiales, donde las propiedades superficiales son críticas. El objetivo es siempre añadir una nueva capa a un objeto existente.

El Mecanismo Central: Deposición Unidireccional

En la CVD, uno o más gases precursores volátiles se introducen en una cámara de reacción, generalmente bajo vacío. Estos gases no son el material final en sí, sino moléculas que contienen los átomos requeridos.

Los gases fluyen sobre un sustrato calentado. La energía térmica en la superficie del sustrato provoca que los gases precursores se descompongan o reaccionen entre sí.

Esta reacción da como resultado la deposición de un material sólido, átomo por átomo o molécula por molécula, directamente sobre la superficie del sustrato, formando una película sólida delgada. Los gases no reaccionados y los subproductos se bombean fuera del sistema.

El Resultado: Una Película Delgada de Alto Rendimiento

El resultado final de la CVD es un recubrimiento denso, duradero y altamente uniforme. Las propiedades de esta película, como su grosor, composición y estructura cristalina, se pueden controlar con precisión ajustando los parámetros del proceso, como la temperatura, la presión y las tasas de flujo de gas.

Aplicaciones Comunes

La CVD se utiliza ampliamente para crear recubrimientos funcionales. Esto incluye las capas de silicio en microchips, los recubrimientos de carbono similar al diamante resistentes al desgaste en herramientas de corte y los recubrimientos antirreflectantes en óptica.

Comprender el Transporte Químico en Fase Vapor (CVT): El Proceso de Crecimiento de Cristales

El CVT opera bajo un principio completamente diferente. No se trata de recubrir un sustrato extraño, sino de mover y recristalizar un material que ya se tiene en forma sólida, a menudo policristalina.

El Mecanismo Central: Un Ciclo Reversible

El proceso generalmente ocurre dentro de un tubo de cuarzo sellado y evacuado (una ampolla) que contiene el material fuente (por ejemplo, un polvo) y una pequeña cantidad de un gas "agente de transporte".

Este tubo sellado se coloca en un horno con un gradiente de temperatura, lo que significa que un extremo está más caliente que el otro.

En el extremo caliente (la zona fuente), el material sólido reacciona con el agente de transporte para formar una nueva especie gaseosa volátil. Esta molécula gaseosa luego se difunde hacia el extremo más frío del tubo (la zona de crecimiento).

La Fuerza Impulsora: El Gradiente de Temperatura

En la zona de crecimiento más fría, la reacción química se invierte. La molécula gaseosa se vuelve inestable y se descompone, redepositando el material original, pero ahora en una forma de cristal único altamente ordenada. El gas agente de transporte liberado luego se difunde de regreso a la zona caliente para recoger más material, repitiendo el ciclo.

El Resultado: Un Cristal Único de Alta Pureza

El resultado del CVT no es una película delgada, sino un cristal único de alta pureza, a menudo bellamente facetado. La naturaleza lenta y controlada del proceso permite que los átomos se organicen perfectamente, lo cual es ideal para la investigación fundamental y aplicaciones electrónicas especializadas.

Diferencias Clave de un Vistazo

La elección entre CVD y CVT se reduce a una diferencia fundamental en los objetivos. Uno es para recubrir, el otro para hacer crecer.

Objetivo: Recubrimiento frente a Crecimiento

CVD es un proceso de fabricación aditiva. Su único propósito es añadir una capa delgada de un nuevo material sobre un sustrato.

CVT es un proceso de purificación y recristalización. Su propósito es tomar un material sólido y hacerlo crecer de nuevo en otro lugar en una forma cristalina más perfecta.

Tipo de Proceso: Sistema Abierto frente a Cerrado

CVD es típicamente un sistema de flujo abierto. Los gases precursores fluyen continuamente hacia la cámara y los subproductos se bombean continuamente hacia afuera.

CVT es casi siempre un sistema cerrado. El material y el agente de transporte están sellados dentro de un tubo, y el agente de transporte se recicla internamente durante todo el proceso.

Reacción Química: Irreversible frente a Reversible

Las reacciones en CVD están diseñadas para ser en gran medida irreversibles en la superficie del sustrato. El objetivo es que el material se deposite y permanezca allí.

Todo el principio del CVT se basa en un equilibrio químico reversible que procede en una dirección a alta temperatura y en la dirección opuesta a una temperatura más baja.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método correcto requiere una comprensión clara del resultado deseado.

- Si su enfoque principal es aplicar un recubrimiento delgado, funcional o protector a un componente: La CVD es la técnica apropiada para depositar capas con propiedades controladas con precisión.

- Si su enfoque principal es hacer crecer materiales monocristalinos de alta pureza para investigación o electrónica especializada: El CVT es el método establecido para este propósito, comenzando a partir de un polvo policristalino.

- Si su enfoque principal es purificar un material sólido existente: El CVT se puede utilizar para separar físicamente el material deseado de las impurezas no volátiles transportándolo a una ubicación diferente dentro de la ampolla.

En última instancia, comprender si necesita recubrir una superficie o hacer crecer un material a granel es el factor definitivo para elegir entre estas dos poderosas técnicas.

Tabla de Resumen:

| Característica | Deposición Química en Fase Vapor (CVD) | Transporte Químico en Fase Vapor (CVT) |

|---|---|---|

| Objetivo Principal | Aplicar una película delgada/recubrimiento sobre un sustrato | Hacer crecer/purificar materiales monocristalinos a granel |

| Tipo de Proceso | Sistema de flujo abierto | Sistema cerrado y sellado |

| Reacción Química | Mayormente irreversible | Reversible, cíclica |

| Producto Típico | Película delgada uniforme sobre un sustrato extraño | Cristal único de alta pureza |

| Configuración del Sistema | Cámara de reacción con flujo de gas | Ampolla sellada en un horno con gradiente de temperatura |

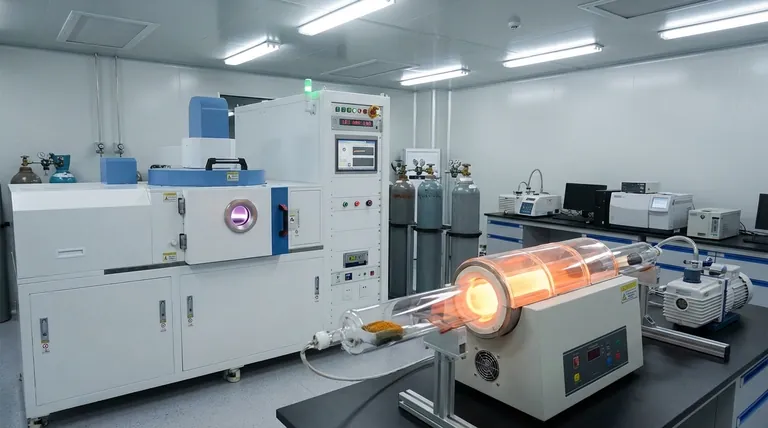

¿Listo para Implementar CVD o CVT en su Laboratorio?

Elegir el equipo de procesamiento a alta temperatura adecuado es fundamental para una deposición exitosa de películas delgadas o el crecimiento de cristales. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos avanzados adaptadas para estas aplicaciones precisas.

Nuestra línea de productos, que incluye Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando nuevos recubrimientos semiconductores o cultivando cristales únicos de grado de investigación.

Hablemos de las necesidades de su proyecto y exploremos cómo nuestra experiencia puede acelerar su investigación y desarrollo.

Contacte a nuestros expertos hoy mismo para solicitar una consulta

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura