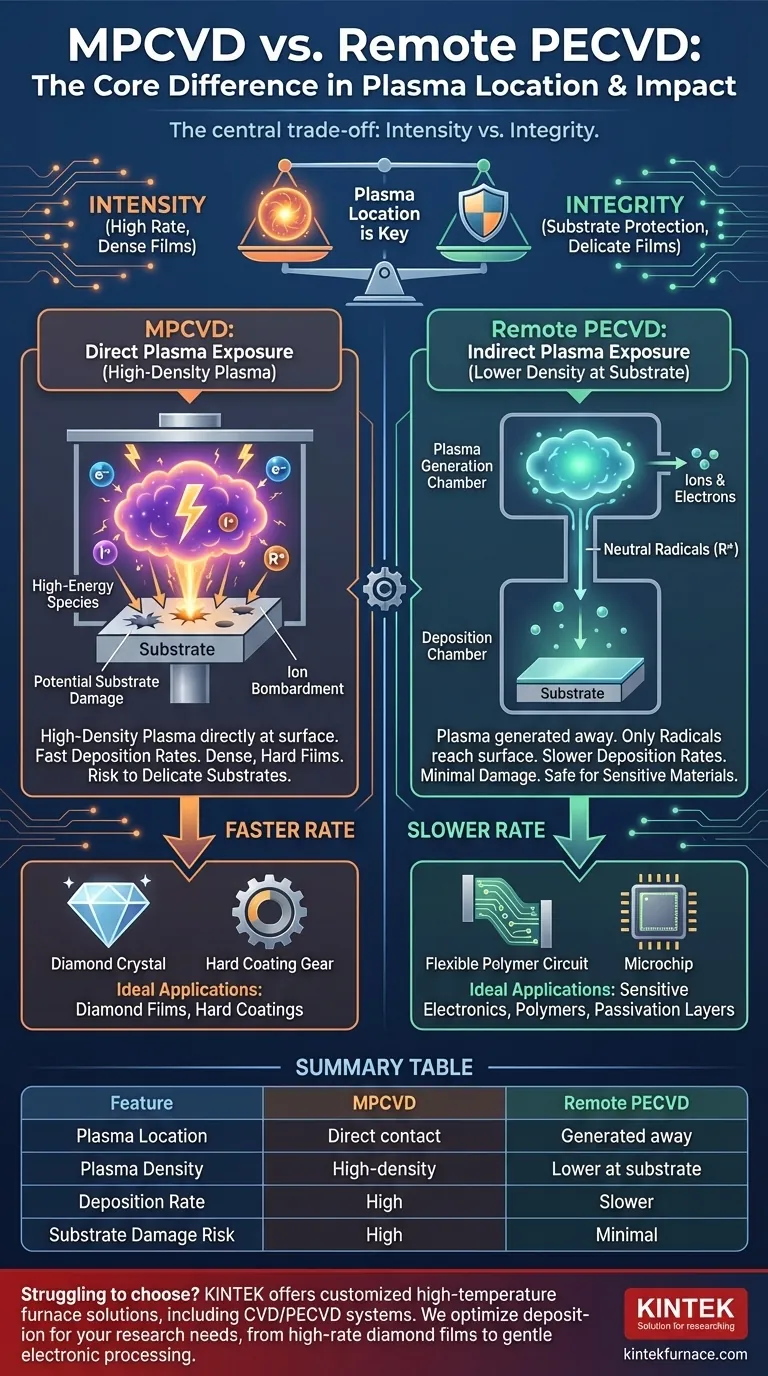

En esencia, la diferencia entre MPCVD (Microwave Plasma-Enhanced Chemical Vapor Deposition - Deposición Química de Vapor Mejorada por Plasma de Microondas) y PECVD remoto radica en la ubicación del plasma con respecto al sustrato. En el PECVD remoto, el plasma se genera intencionalmente lejos del sustrato para minimizar el daño, mientras que en una configuración típica de MPCVD, el plasma se genera en contacto directo o muy cerca del sustrato para maximizar la densidad del plasma y las tasas de reacción.

La principal compensación es entre intensidad e integridad. MPCVD ofrece plasma de alta densidad para una deposición potencialmente más rápida y películas de mayor calidad, pero con el riesgo de dañar el sustrato. El PECVD remoto prioriza la protección del sustrato contra el daño inducido por el plasma, a menudo a costa de tasas de deposición más bajas.

La Diferencia Fundamental: Ubicación del Plasma

La ubicación de la fuente de plasma dicta las características fundamentales de cada proceso de deposición, influyendo en todo, desde la compatibilidad del sustrato hasta las propiedades finales de la película.

MPCVD: Exposición Directa al Plasma

En un sistema MPCVD típico, se utilizan microondas para generar un plasma de muy alta densidad directamente dentro de la cámara de reacción. Esto significa que el sustrato está inmerso en un ambiente rico en electrones, iones y radicales libres reactivos de alta energía.

Esta exposición directa es muy eficaz para descomponer los gases precursores e impulsar las reacciones químicas. La alta concentración de especies reactivas puede conducir a tasas de deposición muy altas y a la formación de películas densas y de alta calidad.

PECVD Remoto: Exposición Indirecta al Plasma

Los sistemas PECVD remotos están diseñados con dos regiones distintas: una cámara de generación de plasma y una cámara de deposición. El plasma se crea en la primera cámara, físicamente separada del sustrato.

Solo especies reactivas específicas y de vida más larga —principalmente radicales neutros— son transportadas a la cámara de deposición para reaccionar en la superficie del sustrato. Los iones y electrones energéticos son en gran medida filtrados o se recombinan antes de que puedan llegar al sustrato, creando un ambiente de deposición libre de plasma.

El Impacto en la Deposición y la Calidad de la Película

Esta diferencia en la ubicación del plasma crea una cascada de efectos que determinan la aplicación ideal para cada método.

Densidad del Plasma y Tasa de Deposición

MPCVD es una forma de deposición de Plasma de Alta Densidad (HDP). El plasma intenso directamente en la superficie típicamente resulta en un mayor grado de ionización y un mayor flujo de especies reactivas.

Esto a menudo se traduce en tasas de deposición significativamente más altas, lo que lo hace eficiente para el crecimiento de películas gruesas.

El PECVD remoto, por el contrario, puede tener una concentración efectiva más baja de especies reactivas en el sustrato. Algunas especies inevitablemente se recombinan durante el transporte desde la zona de plasma, lo que puede conducir a tasas de deposición más lentas.

Daño al Sustrato e Integridad de la Superficie

La principal ventaja del PECVD remoto es la drástica reducción del daño inducido por el plasma. Al mantener los iones energéticos alejados del sustrato, previene la pulverización física y los defectos no deseados relacionados con la carga en la superficie.

Esto lo convierte en el método superior para depositar películas en sustratos sensibles a la temperatura o electrónicamente delicados, como polímeros, electrónica orgánica o las capas de puerta en microprocesadores avanzados.

La exposición directa al plasma del MPCVD conlleva un riesgo significativo de bombardeo iónico. Si bien esto a veces puede ser beneficioso para densificar una película, a menudo es perjudicial, comprometiendo el rendimiento de dispositivos sensibles.

Entendiendo las Compensaciones: Tasa vs. Integridad

Elegir entre estos métodos requiere una comprensión clara del objetivo principal de su proyecto: ¿está priorizando la velocidad y la robustez de la película, o la preservación del sustrato es primordial?

El Caso del MPCVD

Este método sobresale cuando el objetivo es crear películas excepcionalmente duras o densas y el sustrato puede soportar el intenso ambiente de plasma. Su alta densidad de plasma es ideal para aplicaciones como el crecimiento de películas de diamante sintético de alta calidad u otros recubrimientos duros donde el rendimiento y las propiedades del material son clave.

El Caso del PECVD Remoto

Este método es esencial cuando el sustrato en sí es la parte más valiosa o delicada de la ecuación. Permite la deposición de capas dieléctricas o de pasivación de alta calidad en dispositivos electrónicos terminados sin dañar la circuitería subyacente. Es la técnica preferida para aplicaciones de baja temperatura en plásticos u otros materiales blandos.

Navegando por la Terminología

Las líneas entre estos términos a veces pueden difuminarse. Es útil verlos como parte de una familia más grande de técnicas.

- PECVD es el término paraguas amplio para cualquier proceso CVD mejorado por un plasma.

- MPCVD es un tipo específico de PECVD que utiliza microondas como fuente de energía, típicamente en una configuración directa y de alta densidad.

- HDP-CVD (CVD de Plasma de Alta Densidad) es una categoría centrada en lograr una alta densidad de plasma. MPCVD es un tipo de HDP-CVD, pero algunos sistemas HDP también pueden configurarse con fuentes de plasma remotas.

Tomando la Decisión Correcta para Su Aplicación

Los requisitos específicos de su aplicación dictarán la elección de tecnología correcta.

- Si su enfoque principal es maximizar la tasa de deposición y crear películas densas y robustas (como diamante o recubrimientos duros): MPCVD es a menudo la opción superior debido a su alta densidad de plasma y activación directa de reactivos.

- Si su enfoque principal es proteger un sustrato sensible (como un polímero, material orgánico o un dispositivo semiconductor avanzado): PECVD remoto es la opción necesaria para prevenir el bombardeo iónico destructivo y el daño por plasma.

- Si su enfoque principal es depositar una película estándar (como nitruro de silicio u óxido) en un sustrato robusto (como una oblea de silicio): Ambos métodos pueden ser viables, y la elección podría depender de los requisitos específicos de las propiedades de la película y la disponibilidad del equipo.

En última instancia, comprender dónde se crea el plasma es clave para seleccionar la herramienta adecuada para su desafío de deposición de materiales.

Tabla Resumen:

| Característica | MPCVD | PECVD Remoto |

|---|---|---|

| Ubicación del Plasma | Contacto directo con el sustrato | Generado lejos del sustrato |

| Densidad del Plasma | Plasma de alta densidad | Menor densidad de plasma en el sustrato |

| Tasa de Deposición | Alta | Más lenta |

| Riesgo de Daño al Sustrato | Alto riesgo de bombardeo iónico | Mínimo daño inducido por el plasma |

| Aplicaciones Ideales | Películas de diamante, recubrimientos duros | Sustratos sensibles, electrónica, polímeros |

¿Le cuesta elegir entre MPCVD y PECVD remoto para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para que coincida precisamente con sus requisitos experimentales, ya sea que necesite altas tasas de deposición para películas de diamante o un procesamiento suave para electrónica sensible. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de deposición y mejorar los resultados de su investigación!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales