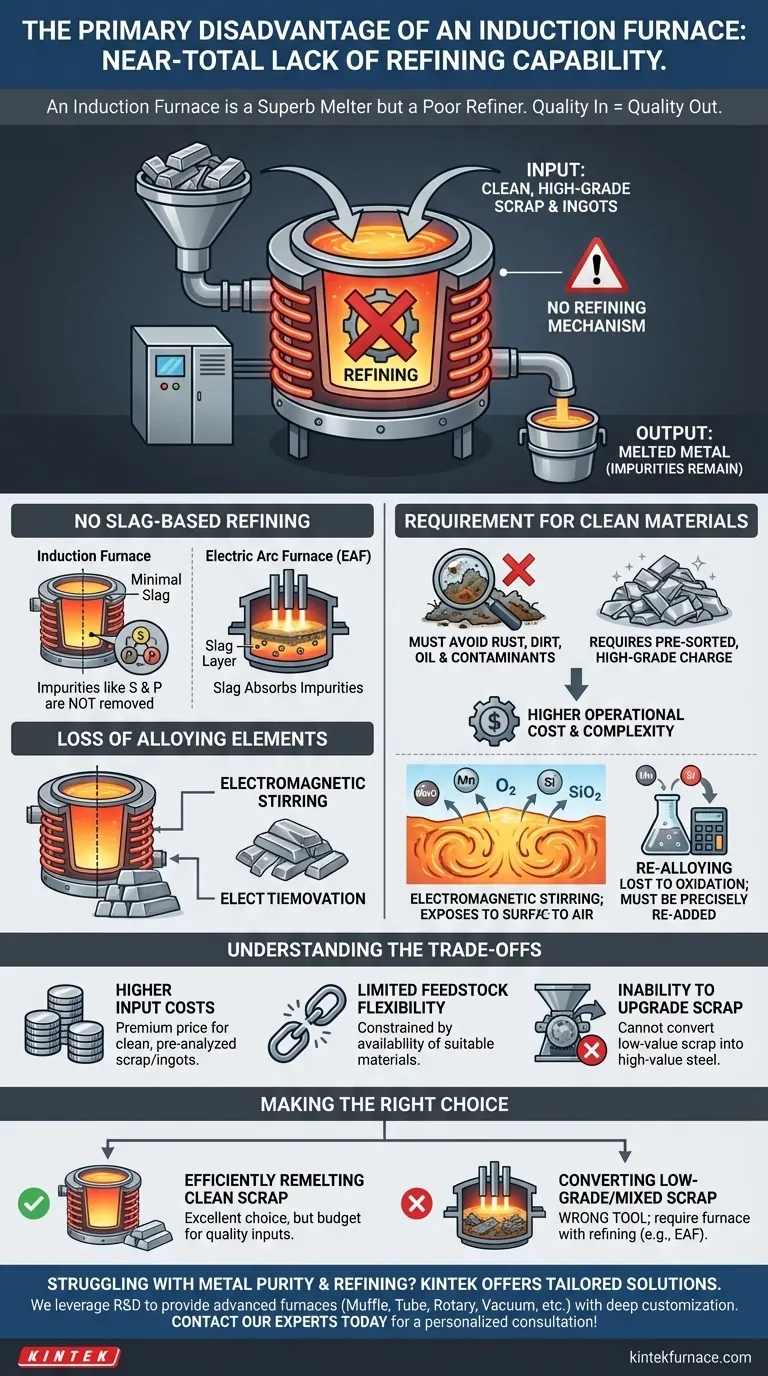

La principal desventaja de un horno de inducción es su casi total falta de capacidad de refinado. A diferencia de otros tipos de hornos, no puede eliminar las impurezas del metal de entrada. Esto significa que los materiales de carga deben ser excepcionalmente limpios y de una composición química conocida, y cualquier elemento perdido por oxidación durante la fusión debe ser reañadido.

Un horno de inducción es un excelente fundidor pero un pobre refinador. Su limitación principal es que la calidad del metal que produce está casi totalmente dictada por la calidad del metal que introduce, un clásico escenario de "basura que entra, basura que sale".

El desafío de la calidad dependiente de la entrada

Un horno de inducción funciona utilizando potentes campos magnéticos para inducir una corriente eléctrica dentro del propio metal, lo que hace que se caliente y se funda rápidamente. Si bien este proceso es increíblemente eficiente, carece de los mecanismos necesarios para el refinado metalúrgico.

Sin refinado basado en escoria

En hornos como el Horno de Arco Eléctrico (EAF), se utiliza una capa de escoria para absorber impurezas como el azufre y el fósforo del metal fundido. Un horno de inducción genera muy poca escoria, lo que lo deja sin una forma práctica de eliminar estos elementos no deseados.

La química del material de carga queda efectivamente fijada. Si comienza con chatarra con alto contenido de fósforo, terminará con acero con alto contenido de fósforo.

El requisito de materiales limpios

Debido a que el horno no puede limpiar el metal, la carga debe estar libre de óxido excesivo, suciedad, aceite y contaminantes no metálicos. La preparación y el suministro de esta chatarra de alta calidad añaden un costo operativo y una complejidad significativos en comparación con los procesos que pueden manejar insumos de menor calidad.

Pérdida de elementos de aleación

La intensa agitación electromagnética inherente a la fusión por inducción, si bien es excelente para la homogeneización, aumenta la exposición del metal fundido a la atmósfera. Esta exposición conduce a la oxidación y pérdida de valiosos y fácilmente oxidables elementos de aleación como el manganeso y el silicio.

Los operadores deben compensar esta "pérdida por fusión" calculando y añadiendo con precisión estos costosos elementos antes de verter para cumplir con las especificaciones finales.

Comprendiendo las compensaciones

La falta de refinado no es solo un detalle técnico; crea una cascada de compensaciones operativas y financieras que deben gestionarse cuidadosamente.

Mayores costos de material de entrada

La compensación fundamental es el rendimiento por la pureza. Para lograr la alta eficiencia y el control preciso de la temperatura de un horno de inducción, debe estar dispuesto a pagar una prima por chatarra limpia, preclasificada y analizada o lingotes puros.

Flexibilidad limitada de la materia prima

Su operación está limitada por la disponibilidad de materiales de carga adecuados. No puede simplemente cambiar a un suministro de chatarra más barato y de menor calidad si su fuente principal deja de estar disponible o se vuelve demasiado cara sin comprometer la calidad de su producto final.

Incapacidad para mejorar la calidad de la chatarra

Un horno de inducción se considera mejor como una herramienta de refundición, no como un recipiente principal de fabricación de acero. No puede tomar chatarra de bajo valor y contaminada y convertirla en acero limpio de alto valor. Su función es refundir eficientemente material que ya tiene o está cerca de la calidad final deseada.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente de sus materias primas y de su producción deseada.

- Si su enfoque principal es refundir eficientemente chatarra limpia o lingotes prealeados: Un horno de inducción es una excelente opción, pero debe presupuestar insumos de alta calidad y compensar la pérdida de aleación durante la fusión.

- Si su enfoque principal es convertir chatarra mezclada, contaminada o de baja calidad en acero nuevo: Un horno de inducción es la herramienta equivocada; necesita un horno con capacidades de refinado, como un Horno de Arco Eléctrico (EAF).

Comprender esta limitación principal es clave para aprovechar las fortalezas del horno de inducción y evitar costosos errores operativos.

Tabla resumen:

| Aspecto | Limitación clave |

|---|---|

| Capacidad de refinado | No puede eliminar impurezas como azufre o fósforo. |

| Material de carga | Requiere chatarra o lingotes excepcionalmente limpios y de alta calidad. |

| Pérdida de elementos | Los elementos de aleación (p. ej., manganeso, silicio) se pierden por oxidación. |

| Costo operativo | Mayores costos de material de entrada y necesidad de re-aleación precisa. |

| Flexibilidad de la materia prima | Limitado a materiales de alta calidad disponibles; no puede mejorar chatarra de baja calidad. |

¿Lucha con la pureza del metal y los desafíos de refinado en su laboratorio o línea de producción? Las limitaciones de un horno de inducción pueden ser un gran obstáculo. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos adaptadas a sus necesidades metalúrgicas específicas. Ya sea que requiera la fusión precisa y limpia de un sistema de inducción o las robustas capacidades de refinado de otros tipos de hornos, nuestra diversa línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por una sólida capacidad de personalización profunda. Permítanos ayudarle a seleccionar o diseñar el horno perfecto para cumplir con sus objetivos experimentales y de producción únicos. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores