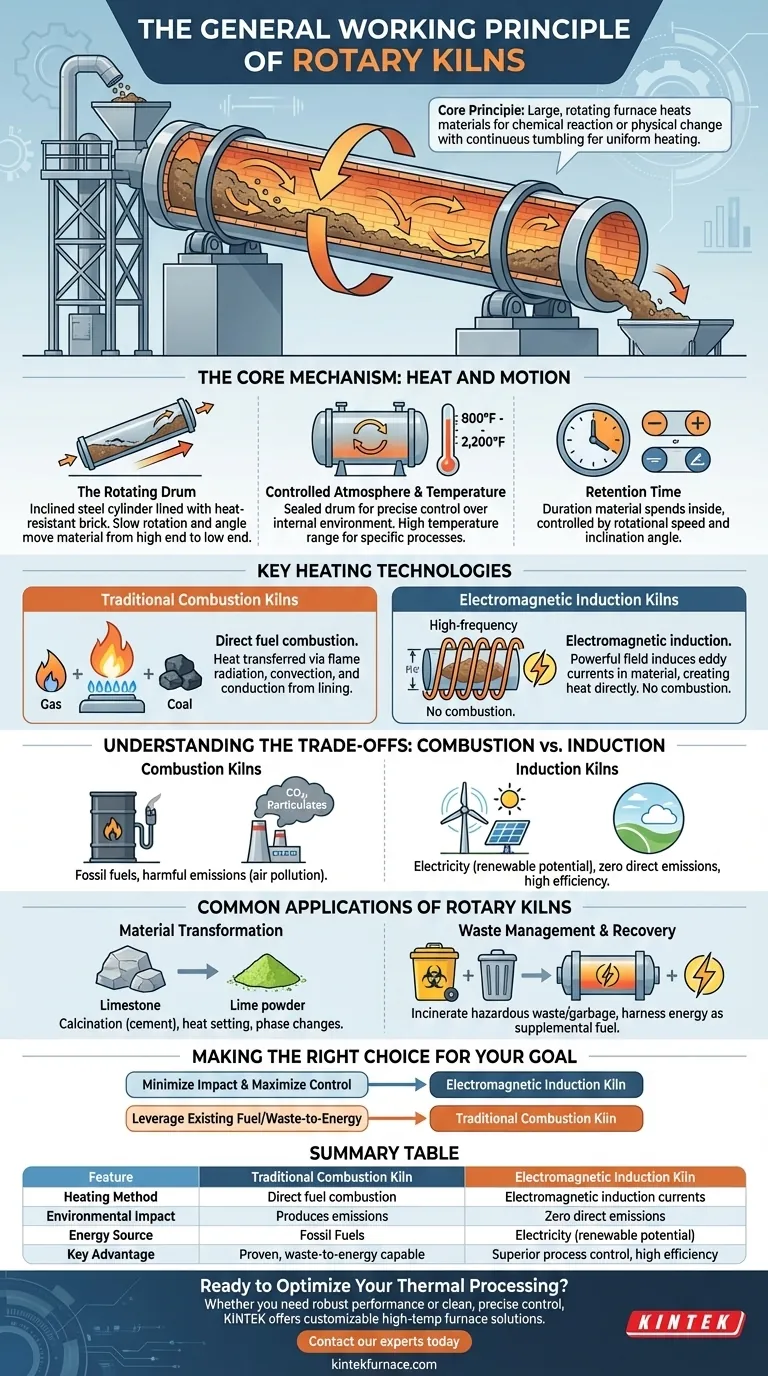

En esencia, un horno rotatorio es un horno industrial grande y giratorio diseñado para calentar materiales sólidos a temperaturas muy altas. Este proceso se utiliza para inducir una reacción química específica o un cambio físico, y el movimiento constante de volteo asegura que cada partícula se caliente de manera uniforme.

El principio fundamental de un horno rotatorio es el procesamiento térmico controlado. Al combinar calor intenso con agitación continua y suave dentro de un cilindro inclinado y giratorio, crea un entorno altamente controlado para transformar materias primas en productos procesados.

El Mecanismo Central: Calor y Movimiento

La efectividad de un horno rotatorio proviene de la elegante combinación de algunos principios físicos simples que trabajan en concierto.

El Tambor Giratorio

El cuerpo principal del horno es un cilindro largo de acero revestido con ladrillos resistentes al calor. Está montado con una ligera inclinación con respecto a la horizontal.

Esta inclinación, combinada con una rotación lenta, hace que el material introducido en el extremo superior descienda gradualmente hacia el extremo inferior, asegurando un flujo constante.

Atmósfera y Temperatura Controladas

El tambor está sellado en ambos extremos. Esto permite a los operadores mantener un control preciso sobre la atmósfera y la temperatura internas, lo cual es fundamental para lograr las reacciones químicas deseadas.

Los hornos operan en un amplio rango de temperaturas, típicamente desde 800 °F hasta más de 2.200 °F, dependiendo del proceso específico.

Tiempo de Retención

La duración que un material pasa dentro del horno se llama tiempo de retención. Esta es una variable crítica controlada ajustando la velocidad de rotación y el ángulo de inclinación del horno.

Tecnologías Clave de Calentamiento

Cómo un horno genera su calor intenso es una distinción principal entre diferentes tipos de sistemas.

Hornos de Combustión Tradicionales

Este es el método más establecido, que se basa en la combustión directa de combustible como gas natural o carbón.

Un quemador inyecta una llama en el horno, y el calor se transfiere al material a través de la radiación de la llama, la convección de los gases calientes y la conducción del revestimiento de ladrillo refractario caliente.

Hornos de Inducción Electromagnética

Este enfoque moderno utiliza tecnología de calentamiento por inducción electromagnética, similar a una placa de inducción doméstica.

Las corrientes eléctricas de alta frecuencia crean un potente campo electromagnético. Este campo induce corrientes de Foucault dentro del propio material (si es conductor) o en un conductor metálico, convirtiendo directamente la energía eléctrica en calor sin combustión alguna.

Comprendiendo los Compromisos: Combustión vs. Inducción

La elección de la tecnología de calentamiento tiene importantes consecuencias operativas y ambientales.

Impacto Ambiental

Los hornos de combustión producen inherentemente emisiones nocivas, incluidos gases de efecto invernadero y material particulado, que contribuyen a la contaminación del aire.

La inducción electromagnética es un proceso mucho más limpio. Dado que no implica la quema de combustible, elimina la emisión de subproductos nocivos, lo que la convierte en una opción más respetuosa con el medio ambiente.

Fuente de Energía y Eficiencia

Los hornos tradicionales dependen de combustibles fósiles. En contraste, los hornos de inducción funcionan con electricidad, que puede provenir de redes renovables.

El calentamiento por inducción también suele ser más eficiente, ya que el calor se genera directamente dentro del material en lugar de transferirse desde una llama externa, lo que reduce la pérdida de energía.

Aplicaciones Comunes de los Hornos Rotatorios

La versatilidad de los hornos rotatorios los hace esenciales en una amplia gama de industrias.

Transformación de Materiales

Los hornos se utilizan ampliamente para procesos como la calcinación, un paso clave en la producción de cemento donde la piedra caliza se calienta para crear cal y dióxido de carbono. Otros usos incluyen el endurecimiento por calor y la inducción de varios cambios de fase en los materiales.

Gestión y Recuperación de Residuos

En una aplicación ambiental crítica, los hornos de cemento se utilizan para incinerar residuos peligrosos y basura municipal.

Este proceso no solo neutraliza sustancias nocivas, sino que también aprovecha la energía de los residuos, utilizándola como fuente de combustible suplementaria para reducir el consumo de carbón o gas.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno apropiada depende de equilibrar las regulaciones ambientales, los costos operativos y los requisitos del proceso.

- Si su enfoque principal es minimizar el impacto ambiental y maximizar el control del proceso: Los hornos de inducción electromagnética son la opción superior, ofreciendo operación sin emisiones y calentamiento de alta precisión.

- Si su enfoque principal es aprovechar la infraestructura de combustible existente o procesar flujos de energía a partir de residuos: Los hornos de combustión tradicionales siguen siendo una tecnología probada y eficaz, especialmente cuando se adaptan para la recuperación de recursos.

En última instancia, el principio simple del horno rotatorio de combinar calor y movimiento proporciona una plataforma potente y adaptable para el procesamiento de materiales industriales.

Tabla Resumen:

| Característica | Horno de Combustión Tradicional | Horno de Inducción Electromagnética |

|---|---|---|

| Método de Calentamiento | Combustión directa de combustible (gas, carbón) | Corrientes de inducción electromagnética |

| Impacto Ambiental | Produce emisiones (CO2, partículas) | Cero emisiones directas |

| Fuente de Energía | Combustibles Fósiles | Electricidad (potencialmente renovable) |

| Ventaja Clave | Tecnología probada, capaz de convertir residuos en energía | Control de proceso superior, alta eficiencia |

¿Listo para Optimizar su Procesamiento Térmico?

Ya sea que necesite el sólido rendimiento de un horno de combustión tradicional o el control limpio y preciso de un sistema de inducción electromagnética, KINTEK tiene la solución. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para sus necesidades únicas de procesamiento de materiales.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores con la tecnología de horno rotatorio adecuada para su aplicación.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales