En esencia, un horno dental de porcelana es un horno altamente especializado utilizado por los técnicos para cocer, o "hornear", materiales cerámicos dentales. Este proceso de calentamiento controlado con precisión transforma compuestos cerámicos crudos en restauraciones dentales duraderas y realistas, como coronas, puentes y carillas. Es el paso crítico que proporciona al producto final su resistencia, color y translucidez requeridos.

La verdadera función de un horno de porcelana no es solo calentar cerámica, sino controlar meticulosamente la temperatura, el tiempo y la atmósfera. Esta precisión es lo que permite a un técnico replicar la compleja interacción de resistencia y estética que se encuentra en un diente natural.

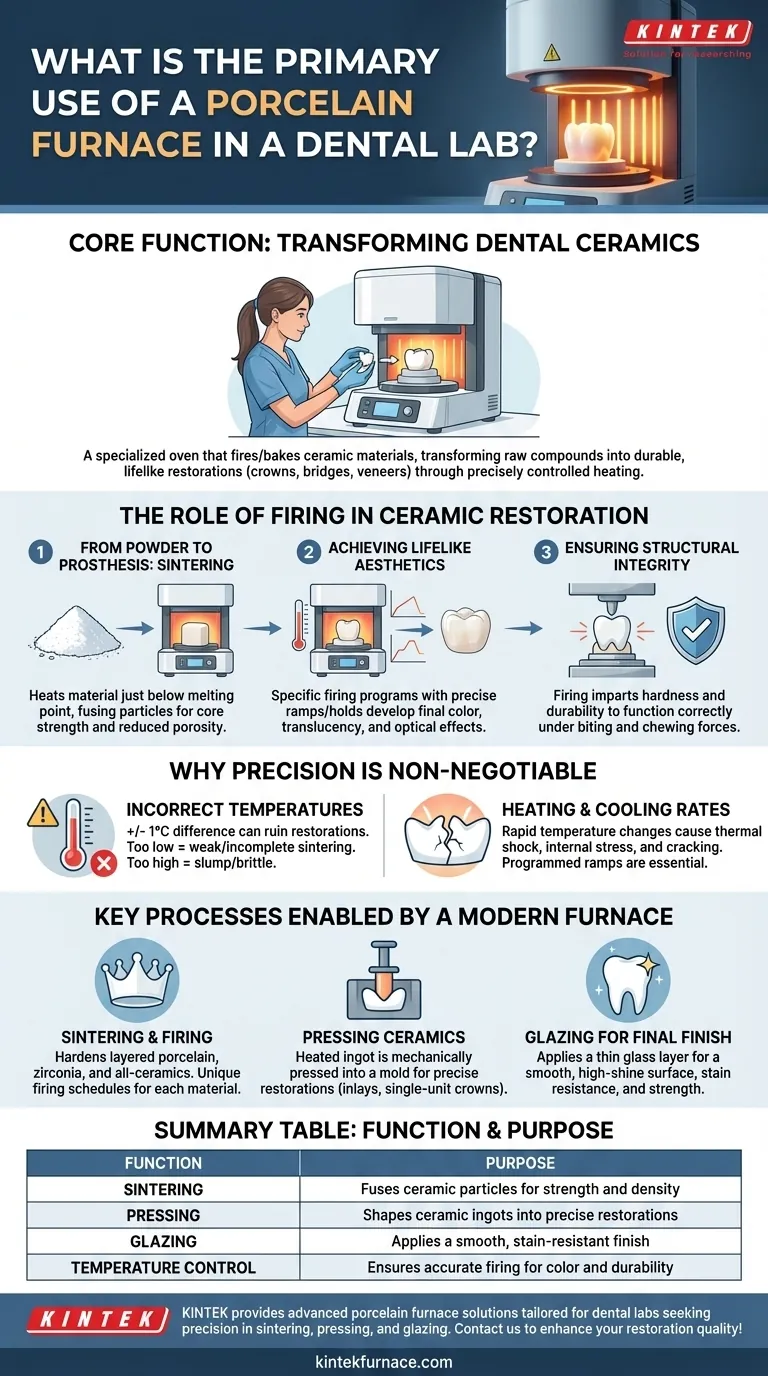

El papel de la cocción en la restauración cerámica

Un horno de porcelana es el instrumento central en la creación de prótesis cerámicas de alta calidad. Su función va mucho más allá del simple calentamiento, ya que orquesta la transformación de los materiales a nivel microscópico.

Del polvo a la prótesis: el proceso de sinterización

Las cerámicas dentales a menudo comienzan como un polvo fino o un bloque preformado. El horno ejecuta un proceso llamado sinterización, donde calienta el material a una temperatura alta justo por debajo de su punto de fusión.

Esto hace que las partículas cerámicas individuales se fusionen, reduciendo drásticamente la porosidad y formando una masa densa y sólida. Este es el paso fundamental que le da a la restauración su resistencia central.

Logrando una estética realista

Un objetivo clave de cualquier restauración dental es que se integre perfectamente con los dientes naturales del paciente. El ciclo de cocción del horno es crucial para desarrollar el color y la translucidez finales.

Los técnicos utilizan programas de cocción específicos, con retenciones y rampas de temperatura precisas, para lograr los efectos ópticos deseados, asegurando que la corona o carilla final se vea natural y no como una pieza de plástico plana y opaca.

Garantizando la integridad estructural

El proceso de cocción confiere la dureza y durabilidad necesarias para que la restauración funcione correctamente dentro de la boca.

Una cerámica mal cocida será débil, quebradiza y propensa a fracturarse bajo las fuerzas normales de mordida y masticación. Un ciclo de cocción correcto asegura que el producto final sea un dispositivo médico duradero y confiable.

Procesos clave habilitados por un horno moderno

Los hornos modernos son programables y versátiles, capaces de realizar varios procesos distintos requeridos en la fabricación de diferentes restauraciones.

Sinterización y cocción

Esta es la función principal, utilizada para endurecer porcelana estratificada, coronas de circonio de contorno completo y otros materiales totalmente cerámicos. Cada tipo de cerámica requiere un programa de cocción único y predefinido para obtener resultados óptimos.

Prensado de cerámicas

Muchos hornos también son hornos "combinados" o de "prensado". En este proceso, un lingote cerámico calentado se prensa mecánicamente en un molde para crear una restauración extremadamente precisa, como una incrustación o una corona de una sola unidad. El horno proporciona el calor uniforme necesario para plastificar la cerámica para el prensado.

Glaseado para un acabado final

El último paso en la fabricación suele ser una cocción de glaseado. La restauración se recubre con una fina capa de vidrio y se cuece a una temperatura específica. Esto crea una superficie lisa, no porosa y de alto brillo que imita el esmalte dental natural, mejora la resistencia a las manchas y aumenta la resistencia.

Comprendiendo las compensaciones: por qué la precisión es innegociable

El éxito de una restauración cerámica depende enteramente de la precisión del horno. Incluso las desviaciones menores pueden llevar a un fallo completo del producto.

El riesgo de temperaturas de cocción incorrectas

Una diferencia de solo unos pocos grados puede arruinar una restauración. Por esta razón, los hornos modernos mantienen una precisión de +/- 1° Celsius.

Si la temperatura es demasiado baja, la cerámica no se sinterizará completamente y será débil. Si es demasiado alta, puede deformarse, perder su forma o volverse excesivamente vidriosa y quebradiza.

El impacto de las tasas de calentamiento y enfriamiento

El choque térmico es un riesgo importante. Si la cerámica se calienta o enfría demasiado rápido, pueden acumularse tensiones internas y hacer que se agriete. La capacidad del horno para ser programado con rampas de calentamiento y enfriamiento específicas es esencial para evitar esto.

Requisitos de programas específicos para materiales

No existe un ciclo de cocción "único para todos". Materiales como el circonio y el disilicato de litio tienen requisitos térmicos muy diferentes y altamente específicos. Un horno confiable debe ser capaz de almacenar y ejecutar con precisión docenas de estos programas únicos sin errores.

Tomando la decisión correcta para su objetivo

El horno adecuado depende completamente de los tipos de restauraciones que produce su laboratorio dental y del nivel de calidad que desea lograr.

- Si su enfoque principal es el trabajo de coronas y puentes de alto volumen: Priorice un horno con programabilidad robusta, una gran capacidad de cámara y confiabilidad probada para ciclos de sinterización repetibles.

- Si su enfoque principal son los casos estéticos de alta gama (carillas, tonos personalizados): Invierta en un horno con el más alto grado de precisión de temperatura y programas de glaseado personalizables para lograr una translucidez y una coincidencia de color perfectas.

- Si su laboratorio es una instalación multiusos: Un horno combinado que maneja expertamente tanto la cocción convencional como el prensado ofrece la mayor versatilidad para procesar diferentes tipos de materiales cerámicos.

En última instancia, el horno de porcelana es la herramienta crítica que cierra la brecha entre la materia prima y una restauración dental funcional y estética.

Tabla resumen:

| Función | Propósito |

|---|---|

| Sinterización | Fusiona partículas cerámicas para resistencia y densidad |

| Prensado | Da forma a lingotes cerámicos en restauraciones precisas |

| Glaseado | Aplica un acabado suave y resistente a las manchas |

| Control de temperatura | Asegura una cocción precisa para color y durabilidad |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK ofrece soluciones avanzadas de hornos de porcelana con una excepcional I+D y fabricación interna. Nuestros productos, que incluyen hornos de mufla, de tubo, rotatorios, de vacío y atmósfera personalizables, y sistemas CVD/PECVD, están diseñados para laboratorios dentales que buscan precisión en la sinterización, el prensado y el glaseado de coronas, puentes y carillas. Contáctenos hoy mismo para conversar cómo nuestros hornos de alta temperatura pueden mejorar la calidad y eficiencia de sus restauraciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas