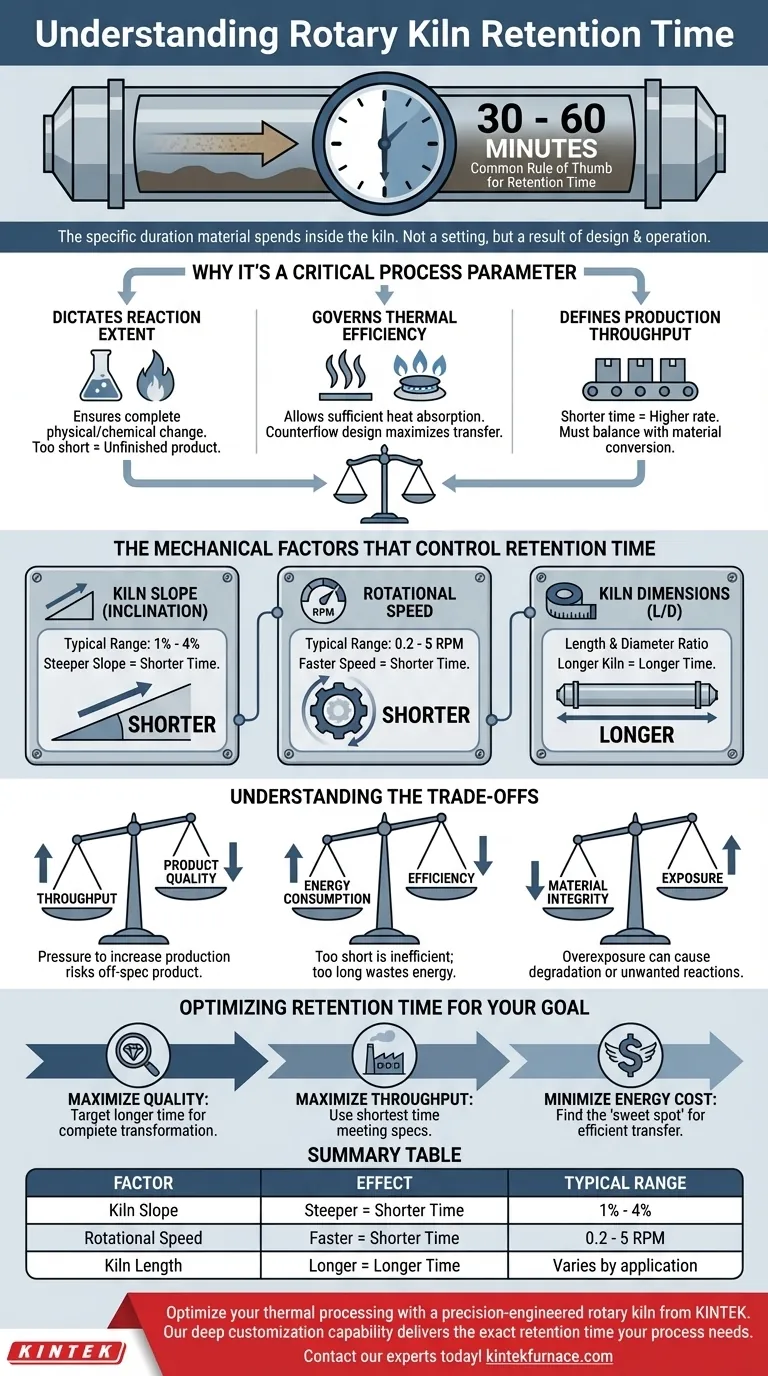

En un horno rotatorio, el tiempo de retención es la duración específica que un material permanece dentro del horno siendo procesado. Si bien no existe un valor universal único, una regla general común para muchas aplicaciones industriales es un tiempo de retención de 30 a 60 minutos. Esta duración no es arbitraria; es un parámetro crítico determinado cuidadosamente por los requisitos térmicos y químicos necesarios para transformar la alimentación cruda en un producto terminado.

El tiempo de retención no es una configuración independiente, sino una consecuencia directa del diseño mecánico y los parámetros operativos del horno. Comprender los factores que lo controlan es esencial para optimizar tanto la calidad del producto como la eficiencia operativa.

Por qué el tiempo de retención es un parámetro crítico del proceso

El tiempo de retención, también llamado tiempo de residencia, es una de las variables más importantes en la operación del horno. Influye directamente en las características finales del producto, el consumo de energía y el rendimiento general de la planta.

Dicta el grado de reacción

El propósito principal de un horno es inducir un cambio físico o químico mediante el calentamiento. Esta transformación requiere exponer el material a una temperatura específica durante un cierto período de tiempo.

Si el tiempo de retención es demasiado corto, el material puede salir del horno antes de que la reacción se complete, lo que resulta en un producto de baja calidad o sin terminar.

Gobierna la eficiencia térmica

La transferencia de calor del flujo de gas (generado por el quemador) al material sólido no es instantánea. Un tiempo de retención suficiente asegura que el material tenga la exposición adecuada para absorber la energía térmica necesaria.

Esto a menudo se optimiza con un diseño de contracorriente, donde los gases calientes fluyen en dirección opuesta al material, maximizando la diferencia de temperatura y mejorando la eficiencia de transferencia de calor durante todo el recorrido del material.

Define el rendimiento de producción

El tiempo de retención es inversamente proporcional a la tasa de producción del horno. Un tiempo de retención más corto significa que el material se mueve a través del sistema más rápido, aumentando la cantidad de producto que se puede procesar por hora.

Esto crea un conflicto fundamental entre maximizar el rendimiento y asegurar la conversión completa del material, lo que debe equilibrarse cuidadosamente.

Los factores mecánicos que controlan el tiempo de retención

No se puede "establecer" directamente el tiempo de retención. En cambio, es el resultado de varios factores mecánicos y operativos clave.

Inclinación del horno

Los hornos rotatorios se instalan con una ligera inclinación hacia abajo, típicamente entre 1% y 4%. Esta inclinación es la fuerza principal que hace que el material avance desde el extremo de alimentación hasta el extremo de descarga.

Una pendiente más pronunciada resulta en un movimiento más rápido del material y, por lo tanto, un tiempo de retención más corto.

Velocidad de rotación

La carcasa del horno gira lentamente sobre su eje, generalmente entre 0.2 y 5 revoluciones por minuto (rpm). Esta rotación voltea el material, exponiendo nuevas superficies a los gases calientes y ayudándolo a moverse por la pendiente.

Una velocidad de rotación más rápida aumenta la tasa de avance del material, lo que lleva a un tiempo de retención más corto.

Dimensiones del horno (longitud y diámetro)

Las dimensiones físicas de la carcasa del horno establecen la trayectoria total para el material. En igualdad de condiciones, un horno más largo naturalmente resultará en un tiempo de retención más largo.

La relación entre la longitud y el diámetro del horno (L/D) es un parámetro de diseño fundamental que los ingenieros utilizan para lograr un tiempo de retención objetivo para un proceso específico.

Comprender las compensaciones

Optimizar el tiempo de retención no se trata de maximizarlo; se trata de encontrar el equilibrio ideal para un objetivo operativo específico. Realizar un cambio para mejorar una métrica a menudo se produce a expensas de otra.

Rendimiento vs. Calidad del producto

Esta es la compensación más común. Los operadores a menudo se ven presionados a aumentar la producción (tiempo de retención más corto), pero esto puede implicar un riesgo de reacciones incompletas y productos fuera de especificación. Por el contrario, garantizar una alta calidad con un tiempo de retención prolongado puede sacrificar un rendimiento valioso.

Consumo de energía vs. Eficiencia

Un tiempo de retención muy corto puede ser ineficiente, ya que el combustible no quemado y el calor pueden salir del horno antes de ser transferidos completamente al material. Sin embargo, un tiempo de retención excesivamente largo también puede desperdiciar energía al calentar la estructura del horno y el producto más tiempo del necesario.

Integridad del material vs. Exposición

Para algunos materiales sensibles, demasiado tiempo a altas temperaturas puede ser perjudicial. Puede provocar reacciones secundarias no deseadas, fusión o degradación física del producto. En estos casos, el tiempo de retención debe limitarse estrictamente.

Optimización del tiempo de retención para su objetivo

El tiempo de retención "correcto" depende completamente de su objetivo principal. Es una palanca clave para ajustar el rendimiento del horno.

- Si su enfoque principal es maximizar la calidad del producto: Apunte a un tiempo de retención más largo para asegurar que todas las transformaciones químicas y físicas se completen por completo.

- Si su enfoque principal es maximizar el rendimiento de producción: Opere con el tiempo de retención más corto posible que aún cumpla consistentemente con las especificaciones mínimas de calidad del producto.

- Si su enfoque principal es minimizar el costo de energía: Encuentre el punto óptimo de operación donde el tiempo de retención sea lo suficientemente largo para una transferencia de calor eficiente, pero no más, evitando el desperdicio de energía innecesario.

En última instancia, controlar el tiempo de retención se trata de dominar la interacción entre el diseño mecánico del horno y los requisitos de transformación del material.

Tabla resumen:

| Factor | Efecto en el tiempo de retención | Rango típico |

|---|---|---|

| Inclinación del horno | Mayor inclinación = Menor tiempo | 1% - 4% de inclinación |

| Velocidad de rotación | Mayor velocidad = Menor tiempo | 0.2 - 5 RPM |

| Longitud del horno | Horno más largo = Mayor tiempo | Varía según la aplicación |

Optimice su procesamiento térmico con un horno rotatorio de ingeniería de precisión de KINTEK.

Lograr el equilibrio perfecto entre la calidad del producto, el rendimiento y la eficiencia energética requiere un horno diseñado para su material específico y los requisitos del proceso. KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los hornos rotatorios, perfectamente adecuados para aplicaciones industriales exigentes.

Nuestra sólida capacidad de personalización profunda nos permite adaptar el diseño de un horno rotatorio, controlando factores críticos como la inclinación, la velocidad y la relación L/D, para ofrecer el tiempo de retención exacto que su proceso necesita.

Contacte a nuestros expertos hoy para discutir cómo un horno rotatorio KINTEK puede mejorar su rendimiento operativo y rentabilidad.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables