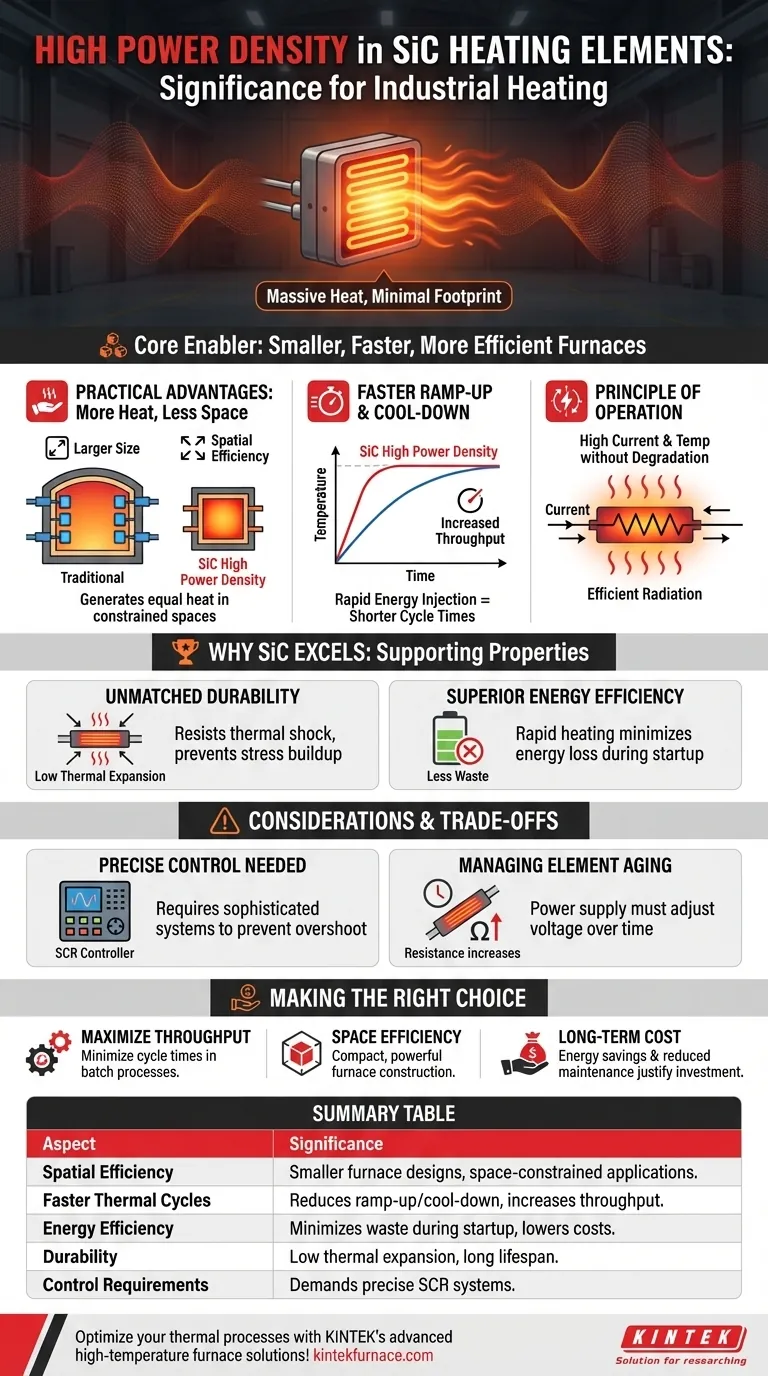

En el calentamiento industrial, la importancia de la alta densidad de potencia en los elementos de carburo de silicio (SiC) radica en su capacidad para entregar una enorme cantidad de calor desde una huella física mínima. Esta característica central permite el diseño de hornos más pequeños, más sensibles y más eficientes energéticamente. Es el factor clave que permite ciclos de producción más rápidos y un mayor rendimiento en procesos térmicos exigentes.

La alta densidad de potencia no es meramente una especificación técnica; es el habilitador de la intensificación de procesos. Se traduce directamente en equipos más pequeños, ciclos de calentamiento más rápidos y una mayor eficiencia operativa, resolviendo los desafíos industriales centrales de espacio, tiempo y consumo de energía.

Qué significa la alta densidad de potencia en la práctica

La alta densidad de potencia se refiere a la cantidad de energía térmica (vatios) que un elemento puede emitir por unidad de su área de superficie (cm² o pulg²). Para el SiC, este valor es excepcionalmente alto, lo que conduce a ventajas operativas tangibles.

Más calor, menos espacio

El beneficio más directo es la eficiencia espacial. Un elemento de alta densidad de potencia puede generar la misma cantidad de calor que un elemento mucho más grande y de menor densidad, o varios más pequeños.

Esto es fundamental en aplicaciones donde las dimensiones del horno están restringidas o al reacondicionar un horno para aumentar su capacidad de calentamiento sin cambiar su tamaño.

Tiempos de aceleración y enfriamiento más rápidos

La alta densidad de potencia permite una inyección rápida de energía en la cámara del horno. Esto acorta significativamente el tiempo necesario para alcanzar la temperatura de proceso objetivo.

Para las industrias que dependen del procesamiento por lotes, como en el tratamiento térmico, estos ciclos térmicos más rápidos se traducen directamente en un mayor rendimiento y productividad.

El principio de funcionamiento

Los elementos de SiC funcionan haciendo pasar una corriente eléctrica a través del material, lo que genera calor debido a su resistencia eléctrica inherente.

La alta densidad de potencia significa que el material puede soportar una corriente y temperatura muy altas en una forma compacta sin degradarse, irradiando eficientemente este calor intenso a la pieza de trabajo.

El contexto más amplio: Por qué el SiC sobresale en entornos exigentes

La densidad de potencia es la característica principal, pero está respaldada por otras propiedades intrínsecas del carburo de silicio que lo convierten en una solución excepcionalmente robusta.

Durabilidad inigualable

El carburo de silicio tiene un bajo coeficiente de expansión térmica. Esto significa que no se expande ni se contrae significativamente cuando cambia su temperatura.

Esta estabilidad evita la acumulación de estrés mecánico interno durante los ciclos rápidos de calentamiento y enfriamiento habilitados por su alta densidad de potencia, mejorando drásticamente su durabilidad y vida útil.

Eficiencia energética superior

La capacidad de calentarse rápidamente significa que se desperdicia menos energía durante las fases de arranque no productivas.

Al entregar calor de forma rápida y precisa, los elementos de SiC aseguran que la energía se consuma para el proceso en sí, no para llevar lentamente un sistema térmico masivo a la temperatura, lo cual es un problema común con los elementos de menor densidad.

Comprender las compensaciones

Aunque es muy ventajoso, aprovechar la alta densidad de potencia requiere un sistema bien diseñado. No es una solución "lista para usar" sin considerar las implicaciones.

La necesidad de un control preciso

La capacidad de inyectar calor rápidamente también crea el riesgo de sobrepasar la temperatura objetivo. Un sistema con alta densidad de potencia exige un sistema de control sofisticado.

Los controladores simples de encendido/apagado suelen ser inadecuados. El control proporcional mediante rectificadores controlados por silicio (SCR) suele ser necesario para gestionar con precisión la potencia de salida y garantizar la estabilidad del proceso.

Gestión del envejecimiento de los elementos

Como todos los elementos de alta temperatura, los elementos de SiC envejecen, lo que hace que su resistencia eléctrica aumente gradualmente con el tiempo.

Para mantener una potencia de salida constante (y, por lo tanto, un calentamiento constante), la fuente de alimentación debe poder compensar aumentando el voltaje. Esto a menudo requiere un transformador de tomas múltiples o un controlador de potencia de ajuste de voltaje, lo que debe tenerse en cuenta en el diseño inicial del sistema.

Tomar la decisión correcta para su aplicación

Elegir una estrategia de calentamiento depende completamente de sus prioridades operativas. La alta densidad de potencia no siempre es necesaria, pero es transformadora cuando se aplica al problema correcto.

- Si su objetivo principal es maximizar el rendimiento: La alta densidad de potencia del SiC es ideal para minimizar los tiempos de ciclo en procesos por lotes donde cada minuto ahorrado aumenta la producción.

- Si su objetivo principal es la eficiencia espacial: El SiC permite una construcción de hornos más compacta y potente, resolviendo desafíos relacionados con la huella de la instalación o las limitaciones de tamaño del equipo.

- Si su objetivo principal es el costo operativo a largo plazo: La combinación de calentamiento rápido y durabilidad del SiC ofrece importantes ahorros de energía y una reducción del mantenimiento que a menudo justifica una inversión inicial más alta.

Al comprender la densidad de potencia, pasa de simplemente elegir un componente a diseñar un proceso de calentamiento más eficiente y productivo.

Tabla resumen:

| Aspecto | Importancia |

|---|---|

| Eficiencia espacial | Permite diseños de hornos más pequeños, ideal para aplicaciones con espacio limitado. |

| Ciclos térmicos más rápidos | Reduce los tiempos de aceleración y enfriamiento, aumentando el rendimiento en procesos por lotes. |

| Eficiencia energética | Minimiza el desperdicio de energía durante el arranque, reduciendo los costos operativos. |

| Durabilidad | La baja expansión térmica garantiza una larga vida útil bajo cambios rápidos de temperatura. |

| Requisitos de control | Exige sistemas precisos como los controladores SCR para evitar el sobrepaso. |

¡Optimice sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción fiables, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia, ahorrar espacio y aumentar la productividad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables