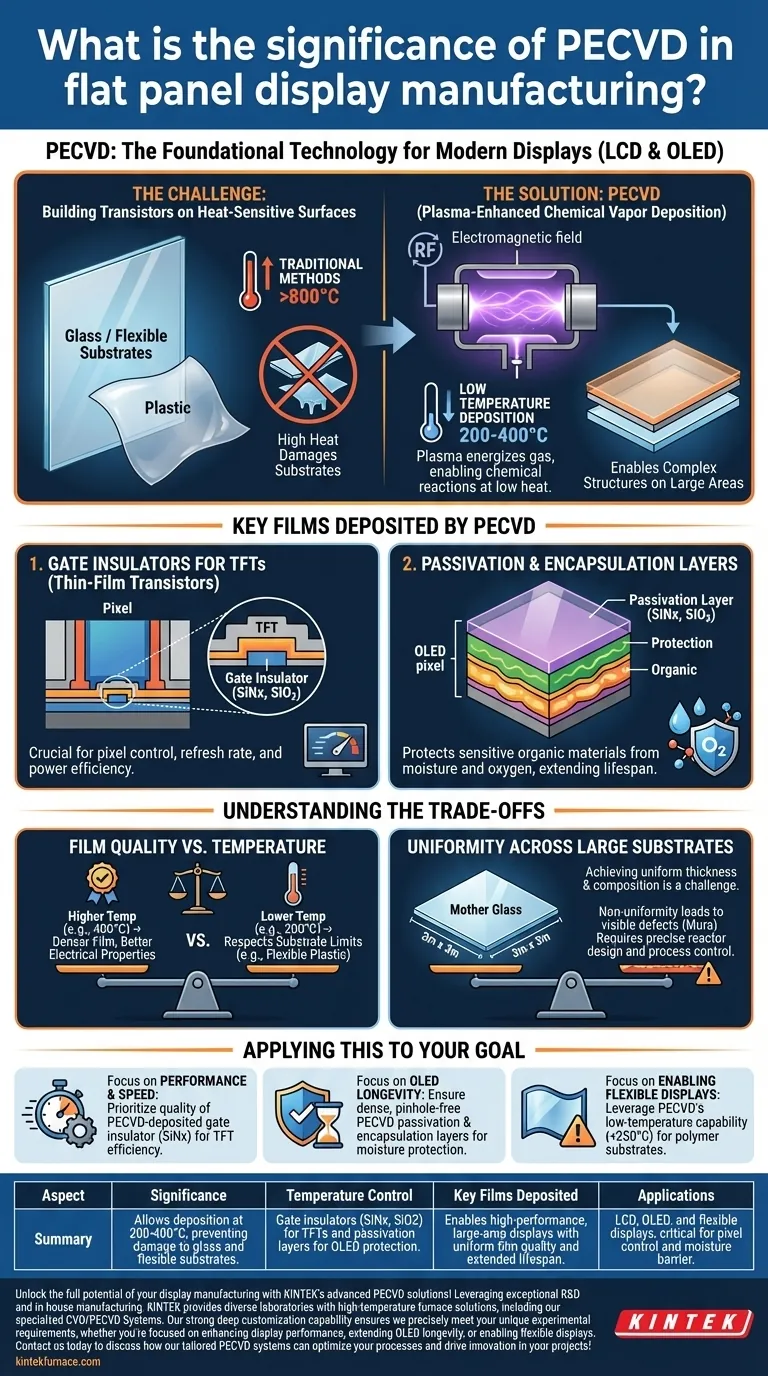

En la fabricación moderna de pantallas, la Deposición Química de Vapor Asistida por Plasma (PECVD) no es solo un proceso auxiliar; es una tecnología fundamental. Permite la creación de las estructuras electrónicas microscópicas, específicamente transistores de película delgada (TFTs), que controlan cada píxel individual en las pantallas LCD y OLED. Sin PECVD, las pantallas de gran área y alto rendimiento que usamos a diario no serían comercialmente viables.

La importancia central del PECVD es su capacidad para depositar películas delgadas de alta calidad y electrónicamente críticas a bajas temperaturas. Esta capacidad a baja temperatura es lo que permite construir estructuras semiconductoras complejas sobre sustratos grandes y sensibles al calor, como vidrio o plástico flexible, que serían dañados o deformados por los métodos tradicionales de alta temperatura.

El Desafío Central: Construir Transistores sobre Vidrio

Para comprender el papel del PECVD, primero debe entender el problema fundamental de la fabricación de pantallas: implica la fabricación de semiconductores en una superficie masiva y no tradicional.

Por Qué la Temperatura es el Factor Limitante

A diferencia de los chips semiconductores construidos sobre obleas de silicio pequeñas y robustas, las pantallas de panel plano se fabrican sobre enormes láminas de vidrio o polímeros flexibles.

Estos sustratos tienen un bajo presupuesto térmico. El vidrio puede deformarse y el plástico se derretirá si se somete a las altas temperaturas (a menudo superiores a 800°C) utilizadas en los procesos de deposición de semiconductores tradicionales.

Cómo el PECVD Resuelve el Problema de la Temperatura

El PECVD elude la necesidad de alta energía térmica utilizando plasma. Un campo electromagnético (típicamente de radiofrecuencia) energiza una mezcla de gas, creando un plasma.

Este plasma contiene iones y radicales altamente reactivos que pueden depositarse como una película delgada sobre la superficie del sustrato. El plasma, y no el calor extremo, proporciona la energía requerida para las reacciones químicas, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C).

Películas Clave Depositadas por PECVD en Pantallas

El PECVD se utiliza para crear varias capas distintas, cada una con una función crítica en la arquitectura de píxeles de la pantalla.

Aislantes de Compuerta para Transistores de Película Delgada (TFTs)

Cada píxel en una pantalla de matriz activa está controlado por al menos un TFT, que actúa como un pequeño interruptor. Un componente crítico de este interruptor es el aislante de compuerta.

El PECVD se utiliza para depositar materiales dieléctricos como nitruro de silicio (SiNx) y dióxido de silicio (SiO2) para formar esta capa aislante. La calidad de esta película impacta directamente el rendimiento del transistor, influyendo en factores como la tasa de refresco de la pantalla y el consumo de energía.

Capas de Pasivación y Encapsulación

Las pantallas contienen materiales sensibles que se degradan rápidamente cuando se exponen al oxígeno y la humedad. Esto es especialmente cierto para los materiales orgánicos en una pantalla OLED.

El PECVD deposita capas densas y sin poros de nitruro de silicio o dióxido de silicio sobre la electrónica activa. Esta capa de pasivación actúa como una barrera robusta, protegiendo los componentes delicados y aumentando drásticamente la vida útil operativa de la pantalla.

Comprender las Compensaciones (Trade-offs)

Aunque indispensable, el PECVD es un proceso gobernado por compromisos de ingeniería que afectan el costo, la velocidad y la calidad final.

Calidad de la Película vs. Temperatura de Deposición

Existe una relación directa entre la temperatura de deposición y la calidad de la película resultante. Aunque el PECVD es un proceso de "baja temperatura", las películas depositadas en el extremo superior de su rango (por ejemplo, 400°C) son generalmente más densas y tienen mejores propiedades eléctricas que las depositadas a temperaturas más bajas (por ejemplo, 200°C).

Elegir la temperatura correcta es un acto de equilibrio entre lograr la calidad de película requerida y respetar los límites térmicos del sustrato, especialmente para pantallas de plástico flexibles.

Uniformidad a Través de Grandes Sustratos

Las plantas de fabricación de pantallas modernas utilizan sustratos de "vidrio madre" que pueden tener más de 3 metros por 3 metros. Lograr un grosor y composición de película perfectamente uniformes en un área tan vasta es un desafío de ingeniería significativo.

La no uniformidad puede provocar variaciones en el rendimiento del transistor en toda la pantalla, lo que resulta en defectos visibles como brillo desigual (mura). El diseño del reactor y el control del proceso son críticos para mantener esta uniformidad.

Aplicando Esto a Su Objetivo

Su enfoque determina qué aspecto del proceso PECVD es más crítico.

- Si su enfoque principal es el rendimiento y la velocidad de la pantalla: La calidad del aislante de compuerta depositado por PECVD (SiNx) es primordial, ya que dicta la eficiencia eléctrica del TFT del píxel.

- Si su enfoque principal es la longevidad de la pantalla OLED: La densidad y la integridad de las capas de pasivación y encapsulación de PECVD son los factores más importantes para prevenir la degradación inducida por la humedad.

- Si su enfoque principal es habilitar pantallas flexibles: La capacidad del PECVD para depositar capas electrónicas funcionales a temperaturas muy bajas (<250°C) es el habilitador clave, lo que permite el uso de sustratos poliméricos.

En última instancia, el PECVD es la tecnología crucial que traduce los principios de la microelectrónica a la escala macro de las pantallas de panel plano.

Tabla de Resumen:

| Aspecto | Significado |

|---|---|

| Control de Temperatura | Permite la deposición a 200-400°C, previniendo daños en el vidrio y sustratos flexibles. |

| Películas Clave Depositadas | Aislantes de compuerta (SiNx, SiO2) para TFTs y capas de pasivación para protección OLED. |

| Beneficios | Permite pantallas de gran área y alto rendimiento con calidad de película uniforme y vida útil extendida. |

| Aplicaciones | Pantallas LCD, OLED y flexibles, críticas para el control de píxeles y la barrera contra la humedad. |

¡Desbloquee todo el potencial de su fabricación de pantallas con las soluciones PECVD avanzadas de KINTEK!

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona diversos laboratorios con soluciones de horno de alta temperatura, incluidos nuestros Sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que se centre en mejorar el rendimiento de la pantalla, extender la longevidad de OLED o habilitar pantallas flexibles.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio