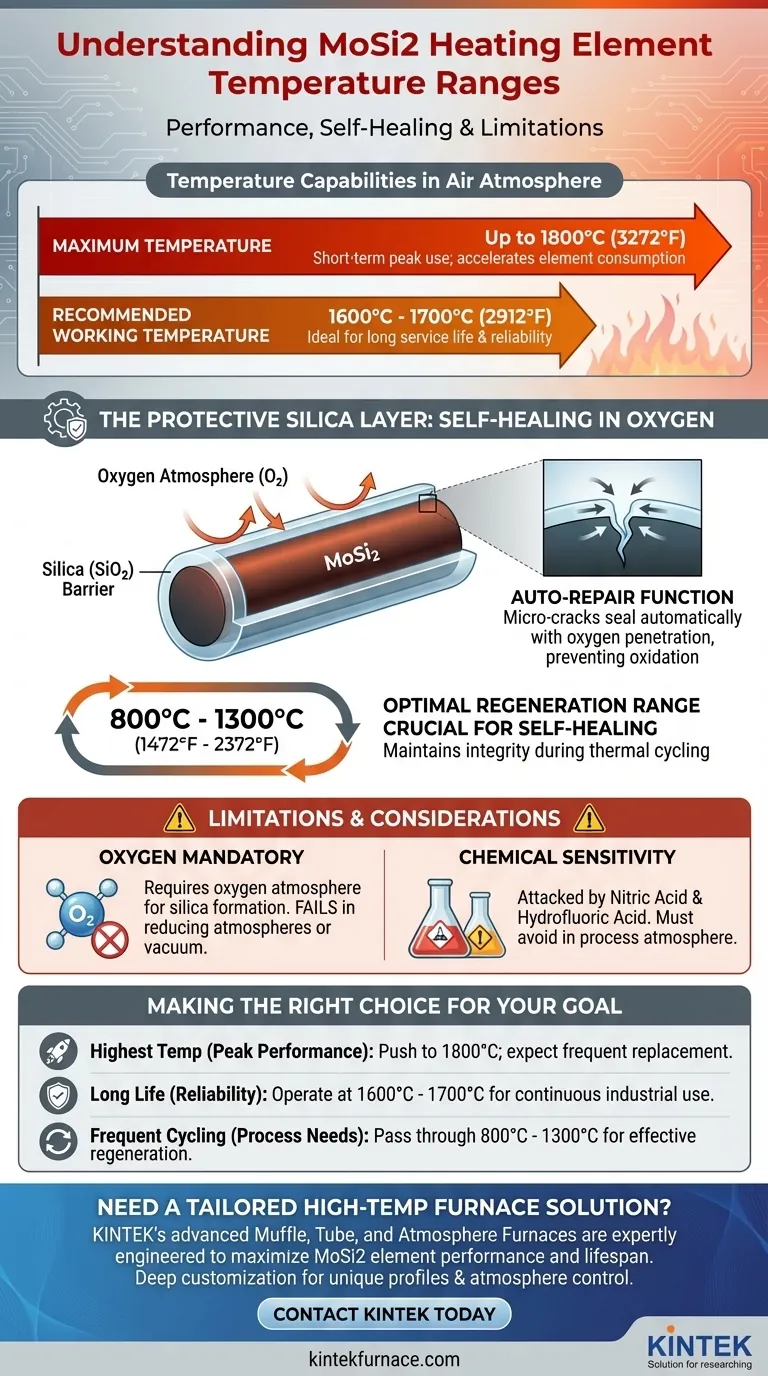

En resumen, los elementos calefactores de disiliciuro de molibdeno (MoSi2) pueden operar en aire a temperaturas de hasta 1800 °C (3272 °F). Sin embargo, para un uso continuo y una larga vida útil, su temperatura de trabajo recomendada suele oscilar entre 1600 °C y 1700 °C (2912 °F - 3092 °F), dependiendo del grado específico del elemento.

La excepcional capacidad de alta temperatura de un elemento de MoSi2 no es solo una propiedad del material en sí, sino el resultado de un proceso dinámico. Sobrevive al formar una capa protectora de sílice (SiO2), similar al vidrio, que se autorrepara en su superficie, un proceso que requiere una atmósfera de oxígeno para funcionar.

Comprender el principio de funcionamiento: la capa protectora de sílice

Para utilizar correctamente un elemento de MoSi2, debe comprender cómo se protege. Su rendimiento a alta temperatura depende totalmente de una reacción química con su entorno.

Cómo logra el MoSi2 altas temperaturas

Cuando se calienta en presencia de oxígeno (como en el aire), el disiliciuro de molibdeno reacciona para formar una capa delgada y no porosa de vidrio de cuarzo puro (sílice, SiO2) en su superficie.

Esta capa de sílice actúa como una barrera, evitando una mayor oxidación y degradación del material del elemento subyacente, incluso a temperaturas extremas.

El mecanismo de autorreparación

Este proceso protector es lo que le da a MoSi2 su función de "autorreparación". Si se desarrolla una microfisura o defecto en la superficie, el oxígeno penetra en la abertura e inmediatamente forma nueva sílice, sellando eficazmente el daño.

Esta curación continua permite una vida útil muy larga y estable, especialmente en procesos que implican trabajo continuo a alta temperatura.

El rango de regeneración ideal

Este proceso de autorreparación es más efectivo y termodinámicamente favorable en una ventana de temperatura específica.

El rango óptimo para la regeneración de la capa protectora de sílice se encuentra entre 800 °C y 1300 °C. Pasar o permanecer dentro de este rango es crucial para mantener la integridad del elemento, especialmente en aplicaciones con ciclos térmicos frecuentes.

Diferenciar entre temperatura máxima y temperaturas de trabajo

La distinción entre la temperatura máxima absoluta y la temperatura de trabajo recomendada es fundamental para diseñar un proceso fiable a alta temperatura.

Temperatura máxima (hasta 1800 °C)

Este es el límite superior del material en una atmósfera de aire. Operar a esta temperatura o muy cerca de ella es posible, pero acelerará significativamente el consumo del elemento y acortará su vida útil operativa.

Debe considerarse una temperatura máxima para duraciones cortas, no un objetivo para procesos industriales continuos.

Temperatura de trabajo recomendada (1600 °C - 1700 °C)

Este es el rango sostenible para la mayoría de los elementos comerciales de MoSi2 (a menudo designados como elementos de "grado 1700" o "grado 1800", que corresponden a las temperaturas de trabajo y máximas, respectivamente).

Operar dentro de este rango proporciona el mejor equilibrio entre una alta producción de calor y una vida útil larga y fiable.

Comprender las compensaciones y limitaciones

Aunque son superiores en muchas aplicaciones de alta temperatura, los elementos de MoSi2 no son universalmente aplicables. Su principio de funcionamiento único conlleva requisitos y limitaciones específicos.

Es obligatoria una atmósfera de oxígeno

Todo el mecanismo de protección depende de la disponibilidad de oxígeno. El uso de elementos de MoSi2 en atmósferas reductoras o al vacío evitará la formación de la capa de sílice, lo que provocará un fallo rápido.

Para estos entornos, se requieren otros materiales como molibdeno puro, tungsteno o grafito.

Superioridad sobre otros materiales

En entornos ricos en oxígeno, los elementos de MoSi2 pueden alcanzar temperaturas significativamente más altas que las alternativas comunes como Kanthal (FeCrAl), Nicromo o incluso los elementos de Carburo de Silicio (SiC).

Sensibilidades químicas

Si bien la capa protectora de sílice hace que el elemento sea altamente resistente a la mayoría de los ácidos y álcalis, es vulnerable a ciertos productos químicos.

Los elementos de MoSi2 serán atacados y disueltos por el ácido nítrico y el ácido fluorhídrico. Esto debe tenerse en cuenta si la atmósfera de su proceso contiene estos compuestos.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe dictarse por su objetivo principal para el horno o proceso.

- Si su enfoque principal es alcanzar la temperatura más alta absoluta: Puede acercarse a los 1800 °C, pero debe presupuestar reemplazos de elementos más frecuentes y posibles tiempos de inactividad del proceso.

- Si su enfoque principal es una larga vida útil y fiabilidad: Opere dentro de la temperatura de trabajo recomendada de 1600 °C a 1700 °C para aplicaciones industriales continuas.

- Si su enfoque principal es un proceso con ciclos frecuentes: Asegúrese de que su programa de calentamiento permita que los elementos pasen o permanezcan en el rango de 800 °C a 1300 °C para regenerar eficazmente su capa protectora.

Comprender estos rangos de temperatura y la ciencia subyacente le permite optimizar su proceso de alta temperatura para un rendimiento máximo o una fiabilidad máxima.

Tabla de resumen:

| Tipo de temperatura | Rango de temperatura (°C) | Rango de temperatura (°F) | Consideración clave |

|---|---|---|---|

| Temperatura máxima | Hasta 1800°C | Hasta 3272°F | Uso pico a corto plazo; acorta la vida útil del elemento |

| Temperatura de trabajo recomendada | 1600°C - 1700°C | 2912°F - 3092°F | Ideal para una larga vida útil y fiabilidad |

| Rango de regeneración óptimo | 800°C - 1300°C | 1472°F - 2372°F | Crucial para la autorreparación de la capa protectora de sílice |

¿Necesita una solución de horno de alta temperatura adaptada a los requisitos específicos de su proceso?

Los hornos avanzados de crisol, tubo y atmósfera de KINTEK están diseñados por expertos para maximizar el rendimiento y la vida útil de componentes críticos como los elementos calefactores de MoSi2. Nuestras sólidas capacidades internas de I+D y fabricación permiten una personalización profunda, asegurando que su horno cumpla con los perfiles de temperatura únicos, el control de la atmósfera y las necesidades de ciclado térmico.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ofrecerle una solución de horno fiable y de alto rendimiento para su laboratorio.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?