El rango operativo efectivo para los elementos calefactores de carburo de silicio (SiC) tipo DM se encuentra entre 1200 °C y 1400 °C. Esta ventana específica es donde el material proporciona el mejor equilibrio entre eficiencia térmica, integridad estructural y vida útil operativa. Operar fuera de este rango puede comprometer significativamente el rendimiento y provocar fallas prematuras.

Comprender el rango de 1200-1400 °C no se trata de conocer un límite simple; se trata de reconocer la ventana de rendimiento óptimo dictada por la ciencia de los materiales y el diseño físico del elemento. Respetar esta ventana es fundamental tanto para la eficiencia como para la longevidad.

¿Por qué este rango de temperatura específico?

El rango operativo especificado es un resultado directo de las propiedades fundamentales del carburo de silicio. No es un número arbitrario, sino una ventana cuidadosamente definida para una función óptima.

El material: Carburo de Silicio (SiC)

El carburo de silicio es una cerámica de alto rendimiento conocida por su excepcional resistencia y estabilidad a temperaturas muy altas. Su alta densidad (3,2 g/cm³) y dureza extrema (9,5 Mohs) le permiten soportar las duras condiciones dentro de un horno industrial.

Sin embargo, sus comportamientos eléctricos y físicos cambian drásticamente con la temperatura, lo que dicta sus condiciones operativas ideales.

Por debajo de 1200 °C: El riesgo de mayor oxidación

Aunque los elementos pueden funcionar a temperaturas más bajas, no se recomienda su funcionamiento prolongado por debajo de los 1200 °C. A estas temperaturas altas "más frías", puede ocurrir una forma de oxidación que degrada gradualmente el material y aumenta su resistencia eléctrica a un ritmo acelerado, acortando su vida útil.

Por encima de 1400 °C: El punto de envejecimiento acelerado

Exceder la temperatura máxima de 1400 °C somete al carburo de silicio a un estrés térmico que acelera significativamente la degradación del material. Esto acorta drásticamente la vida útil del elemento y aumenta el riesgo de fallo mecánico.

Comprender el diseño tipo DM

La designación "Tipo DM" se refiere a una construcción física específica que está optimizada para aplicaciones en hornos. Cada característica sirve a un propósito distinto.

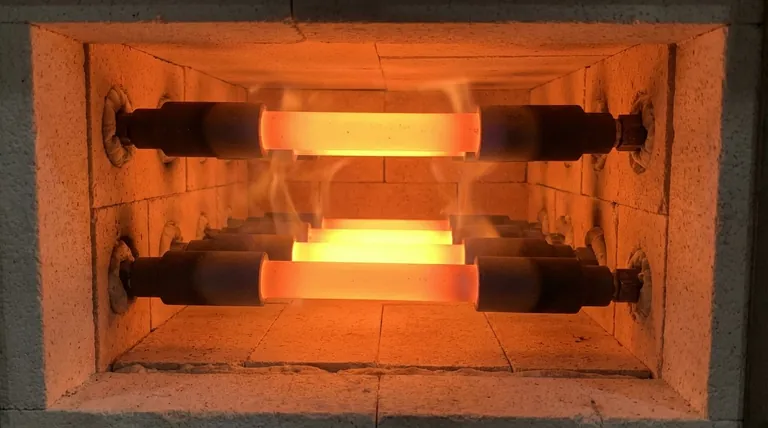

El tubo hueco: Radiación de calor eficiente

El cuerpo principal del elemento es un tubo hueco. Este diseño maximiza el área de la superficie, lo que le permite irradiar calor de manera uniforme y eficiente hacia la cámara del horno. Esto es crucial para aplicaciones como la cocción de cerámica y el tratamiento de metales, donde el calentamiento uniforme es primordial.

Los extremos engrosados: Conexiones frías y seguras

El elemento presenta extremos sólidos engrosados, a menudo denominados "extremos fríos". Estos extremos tienen una mayor área de sección transversal, lo que reduce su resistencia eléctrica en comparación con la "zona caliente" hueca.

Como resultado, los extremos permanecen significativamente más fríos. Este diseño permite que el elemento atraviese el aislamiento de la pared del horno y se conecte al suministro eléctrico sin sobrecalentar los terminales ni la estructura del horno.

Comprender las compensaciones

Aunque son muy eficaces, los elementos de SiC tienen características específicas que los usuarios deben gestionar para garantizar un funcionamiento fiable.

Fragilidad a temperatura ambiente

La misma dureza que hace que el SiC sea duradero a altas temperaturas también lo hace muy quebradizo a temperatura ambiente. Los elementos deben manipularse con extremo cuidado durante el envío, el almacenamiento y la instalación. Un impacto o choque mecánico puede causar una fractura fácilmente.

Aumento de la resistencia con el tiempo

Todos los elementos calefactores de carburo de silicio envejecen, y una característica clave de este envejecimiento es un aumento gradual de la resistencia eléctrica. Su sistema de suministro de energía debe poder compensar este cambio suministrando un voltaje mayor con el tiempo para mantener la salida de potencia y la temperatura deseadas.

Sensibilidad a la atmósfera

La atmósfera dentro del horno puede afectar la vida útil del elemento. Aunque son robustos, ciertos vapores químicos o atmósferas altamente reductoras pueden reaccionar con el carburo de silicio y acelerar su degradación, incluso cuando se opera dentro del rango de temperatura correcto.

Cómo aplicar esto a su proceso

Elegir y utilizar estos elementos correctamente requiere hacer coincidir sus propiedades con sus objetivos operativos específicos.

- Si su enfoque principal es el tratamiento térmico de metales o la producción de cerámica: Mantenga estrictamente la temperatura de su proceso dentro de la ventana de 1200-1400 °C para garantizar la máxima vida útil del elemento y un calentamiento constante.

- Si su enfoque principal es la fabricación de semiconductores: El control preciso de la temperatura es primordial, así que planifique un sistema de control de potencia que pueda ajustarse al cambio natural de resistencia del elemento a lo largo de su vida útil.

- Si está instalando o reemplazando elementos: Recuerde siempre su fragilidad a temperaturas ambiente y manipúlelos con cuidado para evitar roturas antes de que se utilicen.

Al comprender estos principios, puede aprovechar las propiedades únicas de los elementos SiC tipo DM para lograr un procesamiento estable y eficiente a alta temperatura.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Rango de temperatura óptimo | 1200 °C a 1400 °C |

| Material | Carburo de Silicio (SiC) |

| Diseño clave | Tubo hueco para radiación de calor, extremos fríos engrosados |

| Consideraciones clave | Quebradizo a temperatura ambiente, la resistencia aumenta con el tiempo, sensible a las atmósferas |

| Aplicaciones | Tratamiento térmico de metales, producción de cerámica, fabricación de semiconductores |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos fiables como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, como la optimización de los elementos calefactores SiC tipo DM para un rendimiento superior. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas