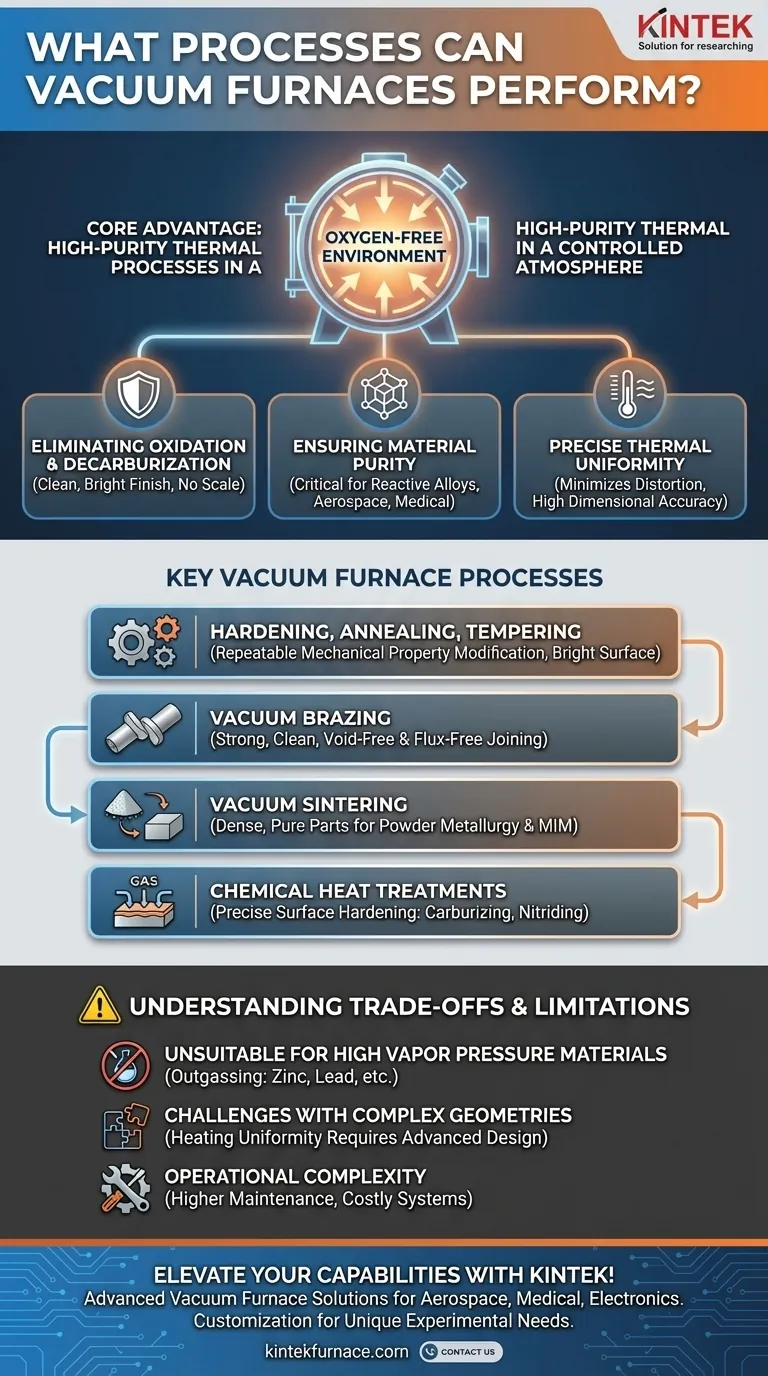

En resumen, los hornos de vacío ejecutan una amplia gama de procesos térmicos de alta pureza al aprovechar un ambiente controlado y libre de oxígeno. Sus capacidades van desde tratamientos térmicos básicos como el recocido y el endurecimiento hasta aplicaciones más especializadas como la soldadura fuerte al vacío, la sinterización de metales en polvo y los tratamientos químicos de superficie precisos.

El verdadero valor de un horno de vacío no es la lista de procesos que puede realizar, sino el beneficio subyacente que proporciona: la eliminación casi total de la contaminación atmosférica. Esto asegura una pureza de material, calidad de superficie y consistencia inigualables, lo cual es imposible de lograr en un horno de atmósfera estándar.

La ventaja principal: procesamiento en una atmósfera controlada

La función principal de un horno de vacío es eliminar la atmósfera —específicamente el oxígeno y otros gases reactivos— de la cámara de calentamiento. Esta diferencia fundamental desbloquea varios beneficios clave.

Eliminación de la oxidación y la descarburación

Al eliminar el oxígeno, un horno de vacío previene la formación de cascarilla y óxidos en la superficie del material. Esto resulta en un acabado limpio y brillante que a menudo no requiere limpieza posterior al proceso. También previene la pérdida de carbono de la superficie de los aceros (descarburación), preservando la dureza y la resistencia al desgaste diseñadas del material.

Garantizar la pureza del material

El ambiente de vacío es crítico cuando se trabaja con metales o aleaciones reactivos que pueden contaminarse con elementos traza en el aire. Este espacio controlado asegura que la composición química del material permanezca inalterada durante todo el ciclo térmico, lo cual es vital para aplicaciones de alto rendimiento en los sectores aeroespacial, médico y electrónico.

Lograr una uniformidad térmica precisa

Los hornos de vacío modernos ofrecen un control excepcional sobre las tasas de calentamiento, mantenimiento y enfriamiento. Esta precisión minimiza el choque térmico y la distorsión, especialmente en piezas complejas o de paredes delgadas, lo que lleva a una mayor precisión dimensional y propiedades metalúrgicas más uniformes en toda la pieza de trabajo.

Procesos clave de los hornos de vacío explicados

Si bien la lista de procesos potenciales es larga, generalmente se dividen en algunas categorías clave, cada una de las cuales se beneficia de manera única del entorno de vacío.

Endurecimiento, recocido y revenido

Estos son tratamientos térmicos fundamentales utilizados para modificar las propiedades mecánicas de un material. Realizarlos en vacío garantiza que los resultados —como lograr una dureza o ductilidad específica— sean altamente repetibles y que las piezas salgan con un acabado superficial limpio y brillante.

Soldadura fuerte al vacío

La soldadura fuerte al vacío es un método superior para unir componentes. El vacío evita que se formen óxidos en las superficies de unión, permitiendo que el metal de aportación fluya libremente y cree una unión fuerte, limpia y sin poros. Este proceso elimina la necesidad de fundentes corrosivos, que pueden quedar atrapados y comprometer la integridad del conjunto.

Sinterización al vacío

Este proceso es esencial para la metalurgia de polvos y el moldeo por inyección de metales (MIM). Los polvos metálicos finos se calientan justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen. El vacío es crítico para evitar la oxidación de la vasta área superficial de los polvos, asegurando piezas finales fuertes, densas y puras.

Tratamientos térmicos químicos

Procesos como la carburación y nitruración al vacío implican la introducción de gases específicos (por ejemplo, acetileno para carbono, amoníaco para nitrógeno) en el horno a baja presión. El ambiente de vacío asegura que solo el gas de proceso deseado reaccione con la superficie del material, lo que permite un control excepcionalmente preciso sobre la profundidad de la capa y la dureza superficial.

Comprender las ventajas y limitaciones

Un horno de vacío es una herramienta especializada, no una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Inadecuado para materiales de alta presión de vapor

Los materiales con una alta presión de vapor pueden convertirse en gas (desgasificación) bajo calor y vacío. Este es un problema importante para metales como el zinc, plomo, manganeso, cobre y aluminio, ya que su evaporación puede alterar la composición de la aleación y contaminar el interior del horno.

Desafíos con geometrías complejas

Si bien el vacío es un excelente aislante, esto puede dificultar lograr un calentamiento perfectamente uniforme en piezas muy grandes o intrincadas solo por radiación. Esto a menudo requiere diseños de hornos avanzados con ventiladores de asistencia por convección o herramientas especializadas para asegurar que todas las secciones de la pieza de trabajo alcancen la temperatura objetivo simultáneamente.

Complejidad operativa

Los hornos de vacío son más complejos y costosos de operar que los hornos de atmósfera convencionales. Requieren sistemas de bombeo de vacío robustos, sellos confiables y un mantenimiento riguroso para garantizar el rendimiento y prevenir fugas, lo que puede comprometer todo el proceso.

Tomar la decisión correcta para su objetivo

Su elección debe estar impulsada por las propiedades finales que requiere su material.

- Si su enfoque principal es lograr la máxima pureza superficial y un acabado brillante: El recocido o endurecimiento al vacío es la opción ideal, ya que previene completamente la oxidación de la superficie.

- Si su enfoque principal es unir conjuntos complejos sin fundente: La soldadura fuerte al vacío proporciona una integridad y limpieza de la unión superiores que no se pueden igualar con otros métodos.

- Si su enfoque principal es crear piezas densas y de alta pureza a partir de polvos metálicos: La sinterización al vacío es esencial para prevenir la oxidación del polvo y asegurar fuertes uniones por difusión.

- Si su enfoque principal es aplicar una capa de endurecimiento superficial altamente controlada y uniforme: La carburación o nitruración al vacío ofrece una precisión inigualable sobre la profundidad de la caja y la química superficial.

En última instancia, la selección de un proceso de horno de vacío es una decisión para priorizar la integridad del material, la limpieza y la precisión por encima de todo lo demás.

Tabla resumen:

| Tipo de proceso | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Endurecimiento, Recocido, Revenido | Modificación de propiedades mecánicas | Acabado superficial limpio, sin oxidación, resultados repetibles |

| Soldadura Fuerte al Vacío | Unión de componentes | Uniones fuertes y sin fundente, sin contaminación |

| Sinterización al Vacío | Metalurgia de polvos, MIM | Piezas densas y puras, previene la oxidación del polvo |

| Tratamientos Térmicos Químicos (ej., Carburación, Nitruración) | Endurecimiento superficial | Control preciso de la profundidad de la capa y la dureza |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos hornos de alta temperatura adaptados para industrias como la aeroespacial, médica y electrónica. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— se mejora con una profunda personalización para satisfacer sus necesidades experimentales únicas. Logre una pureza y precisión de material inigualables —contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos térmicos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase