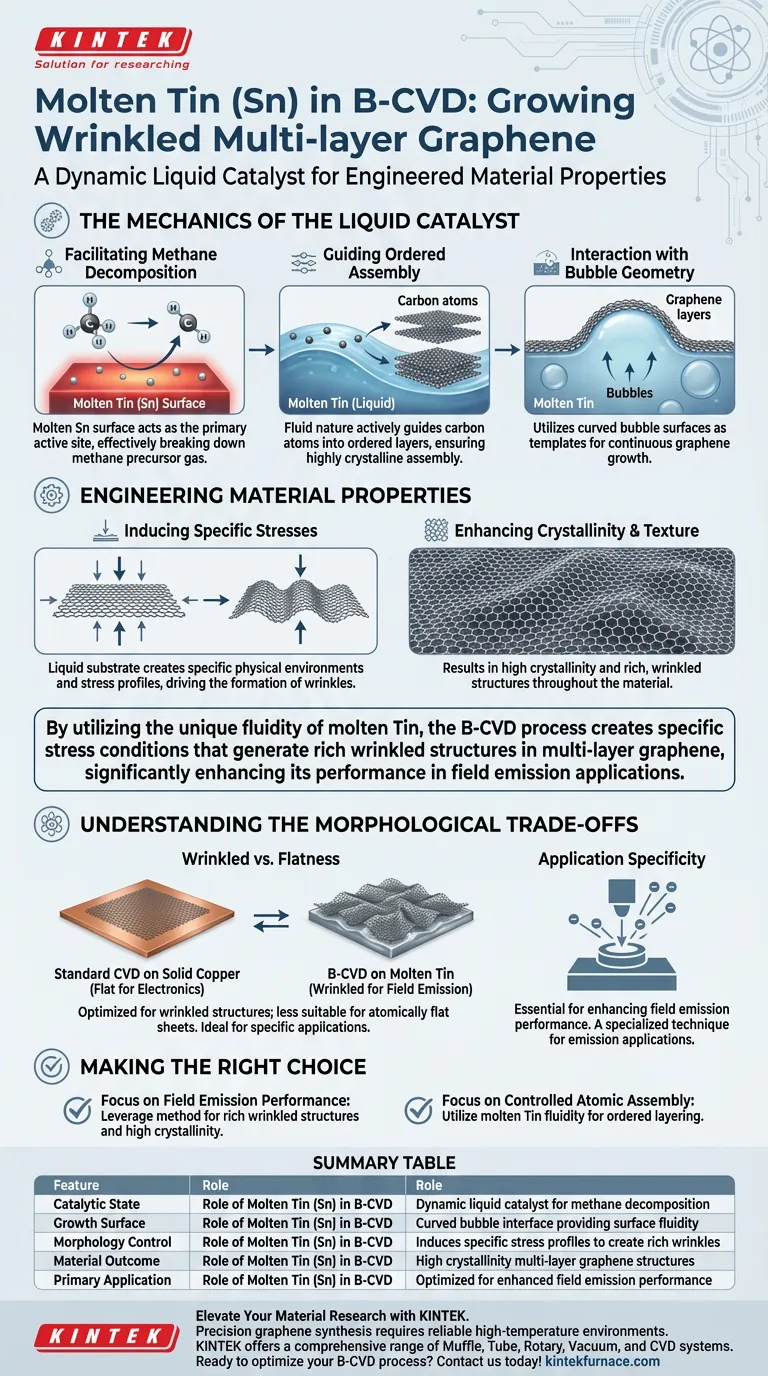

El estaño (Sn) fundido actúa como un catalizador líquido dinámico en el proceso de Deposición Química de Vapor asistida por burbujas (B-CVD). Proporciona la superficie de reacción esencial para descomponer el metano y utiliza su naturaleza fluida para guiar los átomos de carbono hacia estructuras de grafeno multicapa arrugadas y altamente cristalinas en la superficie de las burbujas en formación.

Al utilizar la fluidez única del estaño fundido, el proceso B-CVD crea condiciones de tensión específicas que generan ricas estructuras arrugadas en el grafeno multicapa, mejorando significativamente su rendimiento en aplicaciones de emisión de campo.

La mecánica del catalizador líquido

Facilitación de la descomposición del metano

La superficie del estaño fundido actúa como el sitio activo principal para la reacción química.

Facilita la descomposición efectiva del gas precursor de metano, rompiéndolo para liberar los átomos de carbono necesarios para el crecimiento.

Guía del ensamblaje ordenado

A diferencia de los catalizadores sólidos, el estado líquido del estaño proporciona fluidez superficial.

Esta naturaleza fluida permite que el estaño guíe activamente los átomos de carbono. Asegura que se ensamblen de manera ordenada a medida que forman capas en la superficie de las burbujas generadas dentro del fundido.

Interacción con la geometría de la burbuja

El proceso de crecimiento está íntimamente ligado a la formación de burbujas dentro del metal fundido.

El catalizador de estaño utiliza la superficie líquida curva de estas burbujas como plantilla. Esto permite que el grafeno crezca continuamente a lo largo de la interfaz de la burbuja.

Ingeniería de las propiedades del material

Inducción de tensiones específicas

El sustrato líquido no solo sostiene el material; crea un entorno físico específico.

La interacción entre el grafeno y el estaño líquido induce perfiles de tensión distintos durante el crecimiento. Estas tensiones no son defectos, sino características diseñadas que impulsan la morfología final.

Mejora de la cristalinidad y la textura

El proceso B-CVD sobre estaño fundido da como resultado grafeno multicapa con alta cristalinidad.

Además, las tensiones inducidas conducen a la formación de estructuras arrugadas ricas en todo el material. Esta textura no es accidental; es un resultado directo del uso de una interfaz de metal líquido.

Comprensión de las compensaciones morfológicas

Arrugas vs. Planitud

Es importante reconocer que este proceso está optimizado para crear grafeno arrugado.

Mientras que la CVD estándar sobre cobre sólido a menudo apunta a la planitud para el transporte electrónico, el método del estaño fundido introduce intencionalmente rugosidad. Esto lo hace ideal para aplicaciones específicas, pero potencialmente menos adecuado para aquellas que requieren láminas atómicamente planas.

Especificidad de la aplicación

La morfología específica creada por el catalizador de estaño está diseñada a propósito.

La combinación de alta cristalinidad y estructuras arrugadas se cita específicamente como esencial para mejorar el rendimiento de emisión de campo. Por lo tanto, el proceso se considera mejor como una técnica especializada para aplicaciones de emisión en lugar de una síntesis de grafeno de propósito general.

Tomando la decisión correcta para su objetivo

Al evaluar el proceso B-CVD utilizando estaño fundido, considere los requisitos específicos de su material:

- Si su enfoque principal es el rendimiento de emisión de campo: Aproveche este método para generar las ricas estructuras arrugadas y la alta cristalinidad requeridas para una emisión de electrones superior.

- Si su enfoque principal es el ensamblaje atómico controlado: Utilice la fluidez del estaño fundido para guiar los átomos de carbono en capas ordenadas de manera más efectiva de lo que podrían permitir los sustratos sólidos estáticos.

En última instancia, el uso de estaño fundido transforma el proceso CVD de una simple deposición a una herramienta dinámica para la ingeniería de texturas superficiales de grafeno complejas y de alto rendimiento.

Tabla resumen:

| Característica | Papel del estaño fundido (Sn) en B-CVD |

|---|---|

| Estado catalítico | Catalizador líquido dinámico para la descomposición del metano |

| Superficie de crecimiento | Interfaz de burbuja curva que proporciona fluidez superficial |

| Control de morfología | Induce perfiles de tensión específicos para crear arrugas ricas |

| Resultado del material | Estructuras de grafeno multicapa de alta cristalinidad |

| Aplicación principal | Optimizado para un rendimiento mejorado de emisión de campo |

Mejore su investigación de materiales con KINTEK

La síntesis de grafeno de precisión requiere entornos confiables de alta temperatura. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer las necesidades únicas de su laboratorio. Ya sea que esté explorando catalizadores de metal líquido o deposición de vapor estándar, nuestras avanzadas soluciones térmicas garantizan resultados consistentes para clientes objetivo en investigación y industria de alta tecnología.

¿Listo para optimizar su proceso B-CVD? ¡Contáctenos hoy para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Wenmei Lv, Yongliang Tang. A Study on the Field Emission Characteristics of High-Quality Wrinkled Multilayer Graphene Cathodes. DOI: 10.3390/nano14070613

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué películas delgadas específicas pueden preparar los hornos CVD? Descubra películas versátiles para electrónica y recubrimientos

- ¿Qué papel juega un horno tubular de zona de doble temperatura en la síntesis CVD de Cr2S3? Domina el crecimiento de películas delgadas a escala atómica

- ¿Cómo se compara el CVD con otros métodos de deposición de películas delgadas? Descubra la mejor opción para su laboratorio

- ¿Cuál es el propósito del argón de alta pureza en la CVD de Bi2Se3? Garantizar el crecimiento de películas de alta calidad con un gas portador óptimo

- ¿Cuál es la importancia del flujo de nitrógeno en la pirólisis de BN@C? Garantizar la pureza del material y la estabilidad de la reacción

- ¿Cuáles son las principales aplicaciones de la CVD en la fabricación de semiconductores? Esencial para construir microchips modernos

- ¿Por qué se considera el CVD un proceso escalable? Desbloquee recubrimientos uniformes y de gran volumen para su industria

- ¿Cuál es el principio detrás de la Deposición Química de Vapor (CVD)? Domine la Síntesis de Películas Delgadas para Materiales Avanzados