En esencia, un horno de deposición química de vapor (CVD) es una herramienta altamente versátil capaz de sintetizar una gama excepcionalmente amplia de películas delgadas con precisión a nivel atómico. Estas películas pueden clasificarse ampliamente en metales, semiconductores y dieléctricos (como óxidos, nitruros y carburos), así como materiales avanzados como el grafeno y el carbono tipo diamante. La elección de la película específica está dictada en su totalidad por la aplicación final, desde la construcción de microchips hasta la creación de recubrimientos protectores duraderos.

El verdadero valor de la CVD no radica solo en la variedad de películas que puede crear, sino en su capacidad para producirlas con una pureza, densidad y uniformidad excepcionales. Esta precisión es lo que hace que la CVD sea indispensable para la fabricación de componentes electrónicos, ópticos y mecánicos de alto rendimiento, donde la calidad del material dicta directamente la función.

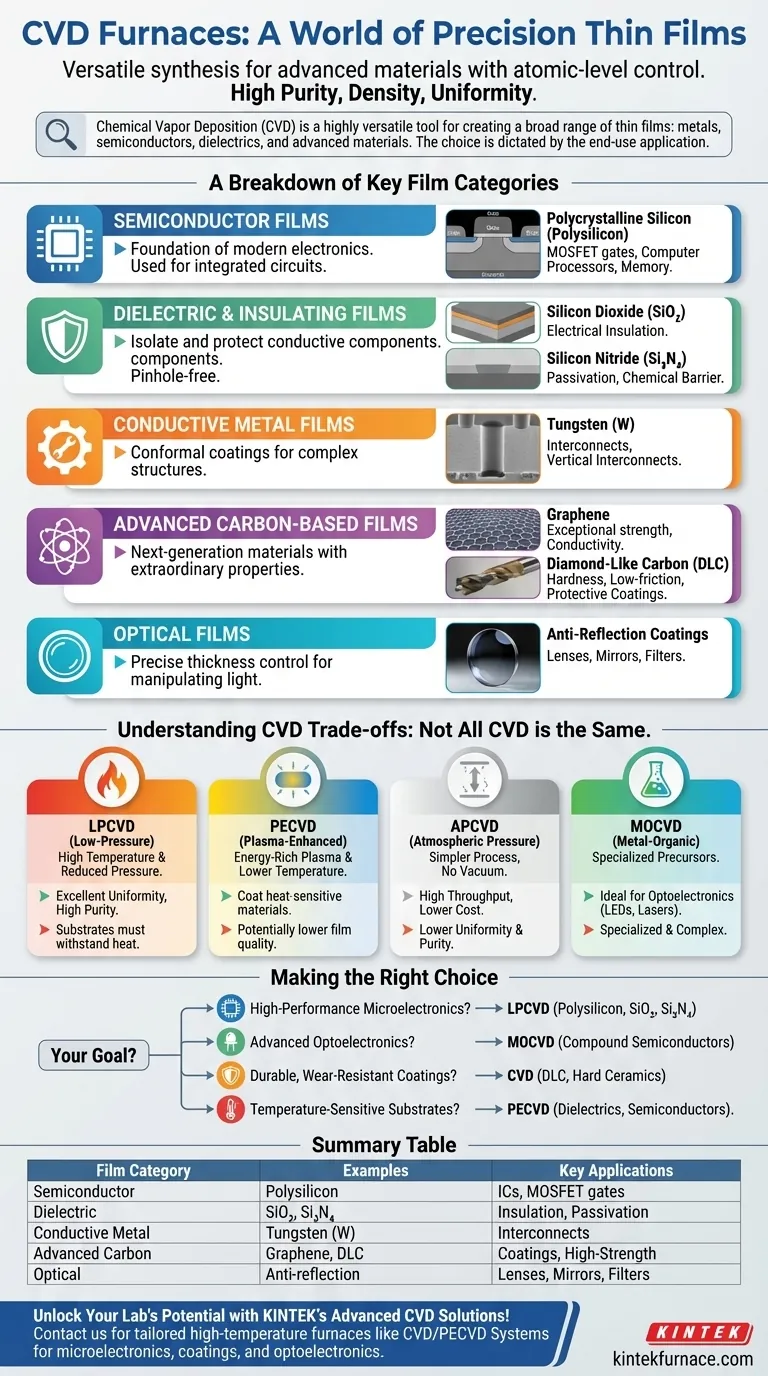

Un desglose de las principales categorías de películas

La versatilidad de la CVD se deriva de su proceso fundamental: introducir gases reactivos (precursores) en una cámara donde reaccionan y depositan una película sólida sobre un sustrato. Al seleccionar cuidadosamente estos precursores y controlar condiciones como la temperatura y la presión, podemos diseñar películas con composiciones químicas y propiedades específicas.

Películas semiconductoras

Estos materiales son la base de toda la electrónica moderna. La CVD es el método dominante para depositar las capas semiconductoras ultrapuras requeridas para los circuitos integrados.

Un ejemplo principal es el silicio policristalino (polisilicio), que se utiliza para crear los electrodos de puerta en los transistores de efecto de campo de metal-óxido-semiconductor (MOSFETs), los bloques de construcción de cada procesador de computadora y chip de memoria.

Películas dieléctricas y aislantes

Las películas dieléctricas no conducen la electricidad y son fundamentales para aislar y proteger los componentes conductores en los microdispositivos. La CVD se destaca en la creación de capas aislantes densas y sin poros.

Los ejemplos comunes incluyen el dióxido de silicio (SiO₂) para aislamiento eléctrico y el nitruro de silicio (Si₃N₄), que sirve como una capa de pasivación robusta, barrera química y dieléctrico. Las películas cerámicas duras como los carburos también pueden depositarse para la resistencia al desgaste.

Películas metálicas conductoras

Aunque existen otros métodos para la deposición de metales, la CVD se puede utilizar para crear capas metálicas altamente conformes que recubren uniformemente microestructuras complejas y tridimensionales.

El tungsteno (W) es un ejemplo común, utilizado para llenar microvías y crear interconexiones verticales dentro de un chip. También se pueden depositar otros metales dependiendo de la conductividad y estabilidad química requeridas.

Películas avanzadas a base de carbono

La CVD está a la vanguardia de la producción de materiales de nueva generación con propiedades extraordinarias.

Dos ejemplos destacados son el grafeno, una monocapa atómica de carbono con una resistencia y conductividad excepcionales, y el carbono tipo diamante (DLC), una película amorfa que es extremadamente dura y de baja fricción, lo que la convierte en un recubrimiento protector ideal para herramientas, implantes médicos y piezas de motor.

Películas ópticas

El control preciso del espesor que ofrece la CVD es ideal para producir películas ópticas. Estas se utilizan para crear recubrimientos que manipulan la luz.

Las aplicaciones incluyen recubrimientos antirreflectantes en lentes, espejos de alta reflectividad y filtros especializados, donde el espesor de la película debe controlarse hasta una fracción de la longitud de onda de la luz.

Comprendiendo las compensaciones: no toda la CVD es igual

El término "CVD" describe una familia de técnicas. El proceso específico elegido implica compensaciones críticas entre la temperatura de deposición, la calidad de la película y el costo. El tipo de horno y proceso influye directamente en las películas que se pueden crear.

Temperatura vs. Calidad (LPCVD vs. PECVD)

La CVD de baja presión (LPCVD) opera a altas temperaturas y presión reducida. Esto produce películas extremadamente uniformes y de alta pureza, pero no es adecuada para sustratos que no pueden soportar el calor.

La CVD asistida por plasma (PECVD) utiliza un plasma rico en energía para facilitar la reacción química. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo que la hace ideal para recubrir materiales sensibles al calor, aunque la calidad de la película a veces puede ser inferior a la de los métodos de alta temperatura.

Presión y simplicidad (APCVD)

La CVD a presión atmosférica (APCVD) es un proceso más simple y de mayor rendimiento que no requiere sistemas de vacío costosos. Sin embargo, la uniformidad y pureza de la película resultante son generalmente inferiores a lo que se puede lograr con sistemas de baja presión.

Especificidad del precursor (MOCVD)

La CVD metalorgánica (MOCVD) es una variante especializada que utiliza compuestos metalorgánicos como precursores. Es el estándar de la industria para la fabricación de optoelectrónica de alto rendimiento, como la creación de las películas semiconductoras compuestas complejas y multicapa requeridas para LED y diodos láser.

Tomando la decisión correcta para su aplicación

La elección de la película y el método CVD debe estar impulsada por su objetivo final. No existe una opción "mejor" única, solo la más adecuada para la tarea.

- Si su enfoque principal son los microelectrónica de alto rendimiento: Probablemente necesitará LPCVD para depositar polisilicio ultrapuro y películas dieléctricas como SiO₂ y Si₃N₄ para puertas de transistores y aislamiento.

- Si su enfoque principal es la optoelectrónica avanzada (LEDs): MOCVD es la técnica esencial para el crecimiento de capas semiconductoras compuestas de alta calidad necesarias para generar luz de manera eficiente.

- Si su enfoque principal son los recubrimientos duraderos y resistentes al desgaste: La deposición de carbono tipo diamante (DLC) o cerámicas duras mediante CVD proporciona una protección superior para piezas mecánicas y herramientas de corte.

- Si su enfoque principal es depositar sobre sustratos sensibles a la temperatura: PECVD es la opción clara, ya que le permite crear películas dieléctricas o semiconductoras de calidad sin dañar el material subyacente.

Comprender estas capacidades distintas le permite aprovechar la CVD no solo como una herramienta de deposición, sino como un instrumento preciso para la ingeniería de materiales desde los átomos.

Tabla resumen:

| Categoría de película | Ejemplos | Aplicaciones clave |

|---|---|---|

| Películas semiconductoras | Silicio policristalino (polisilicio) | Circuitos integrados, puertas MOSFET |

| Películas dieléctricas y aislantes | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Aislamiento eléctrico, capas de pasivación |

| Películas metálicas conductoras | Tungsteno (W) | Interconexiones en microchips |

| Películas avanzadas a base de carbono | Grafeno, Carbono tipo diamante (DLC) | Recubrimientos protectores, materiales de alta resistencia |

| Películas ópticas | Recubrimientos antirreflectantes | Lentes, espejos, filtros |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Ya sea que esté desarrollando microelectrónica, recubrimientos duraderos u optoelectrónica, nuestra profunda personalización garantiza una deposición precisa de películas para obtener resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales