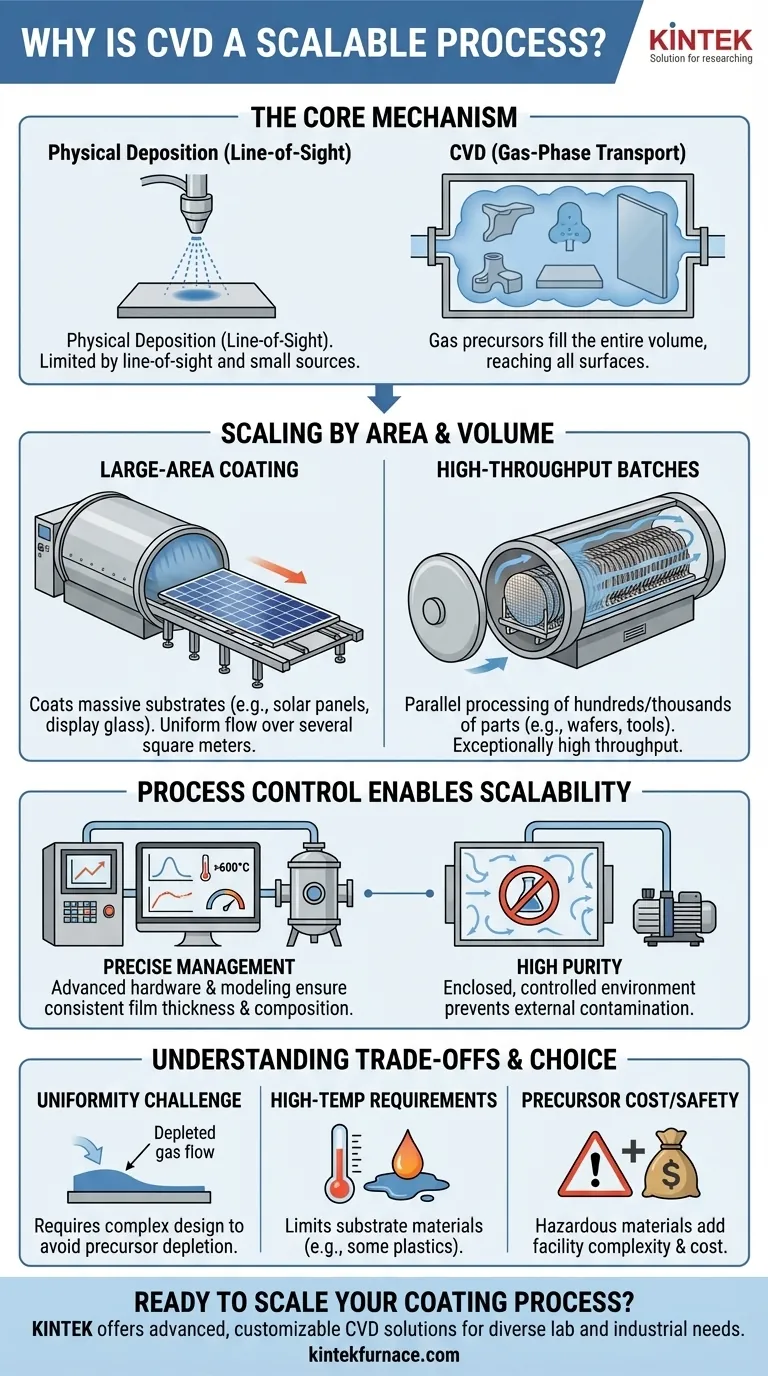

En esencia, la Deposición Química de Vapor (CVD) se considera un proceso escalable porque su mecanismo fundamental no está limitado por la línea de visión ni por pequeñas fuentes puntuales. El uso de precursores químicos gaseosos permite que el proceso recubra eficientemente grandes áreas de superficie y grandes lotes de componentes simultáneamente, haciéndolo altamente adaptable desde experimentos a escala de laboratorio hasta producción industrial de gran volumen.

La escalabilidad del CVD se deriva de su naturaleza en fase gaseosa. A diferencia de los procesos que rocían material desde un único punto, los precursores de CVD llenan todo el reactor, lo que permite recubrimientos uniformes y de alta pureza en vastas áreas o sobre numerosas piezas en una sola ejecución.

La mecánica de la escalabilidad del CVD

Para entender por qué el CVD escala eficazmente, debemos observar cómo se transporta y deposita el material. El proceso es fundamentalmente diferente de los métodos de deposición física, lo que influye directamente en sus capacidades de producción.

Deposición uniforme a través del transporte en fase gaseosa

La característica definitoria del CVD es el uso de gases precursores volátiles. Estos gases se introducen en una cámara de reacción donde se descomponen o reaccionan en la superficie del sustrato calentado, formando una película sólida.

Dado que los precursores existen como un gas, se expanden naturalmente para llenar todo el volumen del reactor. Esto les permite alcanzar todas las superficies expuestas del sustrato, incluidas las formas complejas y las superficies de muchas piezas individuales dispuestas en un lote.

Escalado por área: Recubrimiento de sustratos grandes

Para aplicaciones como paneles solares, vidrio arquitectónico o fabricación de pantallas, la capacidad de recubrir una única superficie grande es primordial.

Los reactores CVD pueden diseñarse para ser muy grandes, adaptándose a sustratos masivos. El sistema de suministro de gas está diseñado para garantizar un flujo y una concentración uniformes de precursores en toda la superficie, lo que permite un espesor y propiedades de película consistentes en áreas de varios metros cuadrados.

Escalado por volumen: Procesamiento por lotes de alto rendimiento

Para componentes más pequeños, como obleas de semiconductores, herramientas de corte o implantes médicos, la escalabilidad se logra mediante el procesamiento por lotes.

Cientos o incluso miles de piezas se pueden cargar en un horno CVD grande. Los gases precursores fluyen alrededor y entre cada componente, depositando un recubrimiento uniforme en todos ellos simultáneamente. Este procesamiento paralelo da como resultado un rendimiento excepcionalmente alto.

Cómo el control de procesos permite la escalabilidad

Simplemente hacer un reactor más grande no es suficiente. La escalabilidad del CVD solo tiene éxito porque los parámetros del proceso se pueden gestionar con precisión, asegurando que la calidad y la uniformidad no se sacrifiquen por el volumen.

Mantenimiento de la uniformidad de la película

El principal desafío al escalar el CVD es mantener un espesor y una composición de película consistentes. A medida que aumenta el tamaño del reactor o la carga del lote, factores como la dinámica del flujo de gas y los gradientes de temperatura se vuelven más complejos.

Los sistemas CVD modernos utilizan modelado computacional sofisticado y hardware avanzado para controlar la inyección de gas, la presión de la cámara y la calefacción multizona. Este control preciso garantiza que todas las superficies, ya sea en un único sustrato grande o en mil piezas pequeñas, experimenten las mismas condiciones de deposición.

Garantizar una alta pureza a escala

El CVD es un proceso cerrado, de alto vacío o atmósfera controlada. Esto evita que los contaminantes del ambiente exterior se incorporen a la película.

Esta limpieza inherente se mantiene incluso en sistemas a gran escala. La capacidad de producir películas de alta pureza de manera consistente en grandes lotes es una razón crítica por la que el CVD es la tecnología dominante en industrias como la microelectrónica.

Comprensión de las compensaciones

Aunque es altamente escalable, el CVD no está exento de desafíos. Reconocer estas limitaciones es clave para tomar una decisión informada.

El desafío de la uniformidad

Lograr una uniformidad perfecta en un reactor grande o densamente empaquetado es un desafío de ingeniería significativo. Los gases precursores pueden agotarse a medida que fluyen sobre las superficies, lo que resulta en recubrimientos más delgados aguas abajo. Esto requiere un diseño complejo del reactor y un ajuste del proceso para mitigarlo.

Requisitos de alta temperatura

Muchos procesos CVD operan a temperaturas muy altas (a menudo >600°C). Esto puede limitar los tipos de materiales de sustrato que se pueden utilizar, ya que algunos plásticos o metales de bajo punto de fusión no pueden soportar el calor.

Costo y seguridad de los precursores

Los precursores químicos utilizados en el CVD pueden ser caros, tóxicos, corrosivos o inflamables. Escalar el proceso significa escalar el almacenamiento y la manipulación de estos materiales peligrosos, lo que añade un costo y una complejidad significativos a la infraestructura de instalaciones requerida.

Tomar la decisión correcta para su aplicación

Elegir CVD debe ser una decisión estratégica basada en sus objetivos de producción específicos y las limitaciones de los materiales.

- Si su enfoque principal son los recubrimientos de área grande (por ejemplo, paneles solares, pantallas planas): CVD es una opción líder debido a su capacidad probada para depositar películas uniformes y de alto rendimiento sobre vastas superficies.

- Si su enfoque principal es la producción de gran volumen de componentes más pequeños (por ejemplo, obleas de semiconductores, herramientas de máquina): La capacidad de procesamiento por lotes de CVD ofrece un rendimiento y una rentabilidad inigualables a escala.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: Debe explorar variantes de temperatura más baja como el CVD asistido por plasma (PECVD) o aceptar las limitaciones del proceso térmico tradicional.

Comprender estos principios de escalabilidad le permite aprovechar el CVD no solo como una técnica de deposición, sino como una solución de fabricación estratégica.

Tabla de resumen:

| Aspecto | Puntos clave |

|---|---|

| Escalabilidad | Adaptable de escala de laboratorio a industrial; eficiente para grandes áreas y procesamiento por lotes. |

| Mecanismo | Los precursores en fase gaseosa llenan el reactor, permitiendo una deposición uniforme en formas complejas y múltiples piezas. |

| Control | La gestión precisa del flujo de gas, la temperatura y la presión garantiza la consistencia y la alta pureza. |

| Desafíos | Los problemas de uniformidad, las altas temperaturas y el costo/seguridad de los precursores requieren una ingeniería cuidadosa. |

¿Listo para escalar sus procesos de recubrimiento con soluciones CVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de horno de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en microelectrónica, solar o fabricación de herramientas, ofrecemos recubrimientos escalables y de alta pureza adaptados a sus necesidades. Contáctenos hoy para discutir cómo nuestros sistemas CVD pueden impulsar su eficiencia y calidad de producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio