En esencia, la Deposición Química de Vapor (CVD) es un proceso de construcción de un material sólido, una capa de átomos a la vez, directamente a partir de un gas. Implica introducir moléculas gaseosas específicas, conocidas como precursores, en una cámara de reacción. Al aplicar energía —como alto calor o plasma—, estos gases reaccionan o se descomponen, y el material sólido resultante se deposita sobre un objeto objetivo (el sustrato) como una película delgada uniforme y de alta pureza.

El principio fundamental de la CVD no es meramente recubrir una superficie, sino más bien sintetizar un nuevo material sólido directamente sobre ella. Esto se logra utilizando reacciones químicas controladas en la fase de vapor para transformar gases volátiles en una película sólida de alto rendimiento con una precisión excepcional.

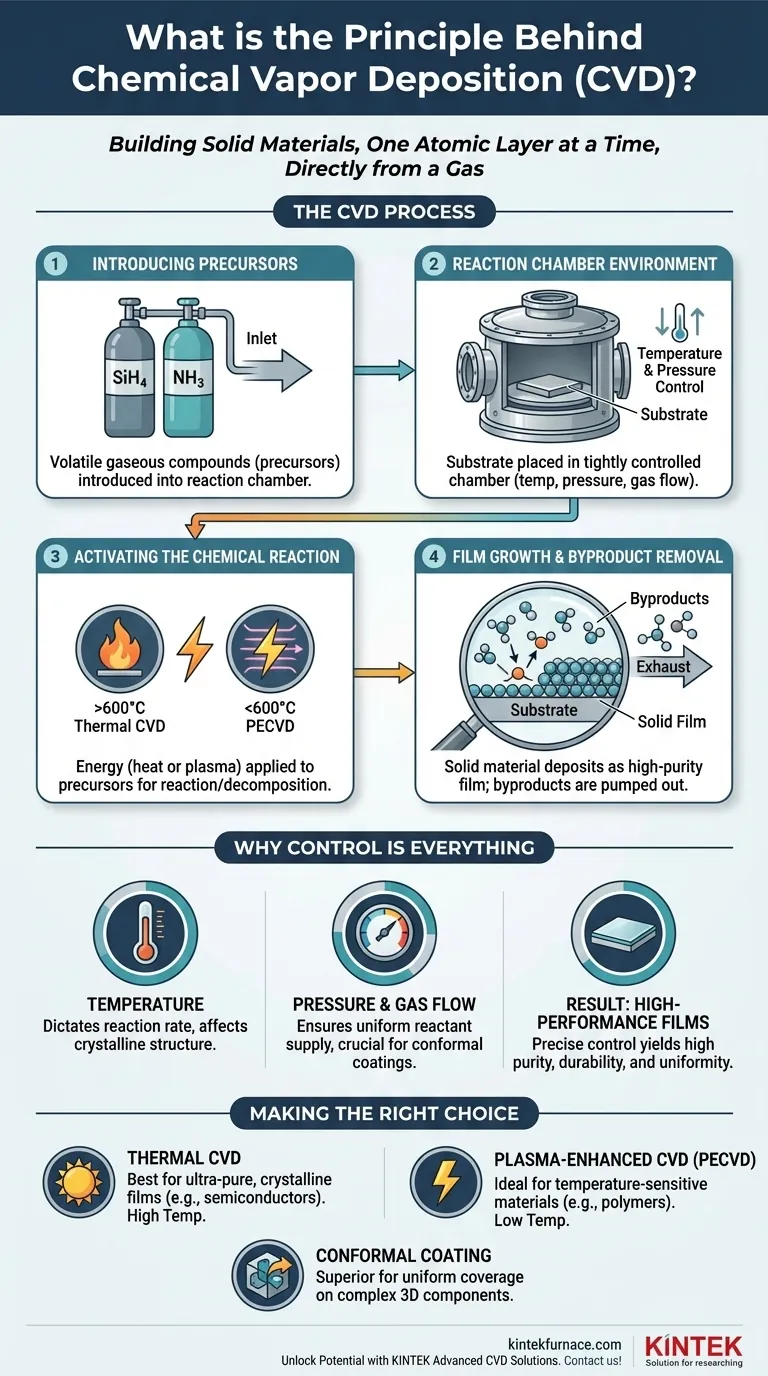

El Proceso CVD: De Gas a Película Sólida

Para entender verdaderamente la CVD, debemos verla como una secuencia de eventos físicos y químicos controlados. Cada paso es crítico para producir una película final de alta calidad.

Introducción de los Precursores

Todo el proceso comienza con gases precursores. Estos son compuestos volátiles elegidos específicamente porque contienen los elementos químicos necesarios para la película final.

Por ejemplo, para crear una película de nitruro de silicio (Si₃N₄), se podrían usar silano (SiH₄) y amoníaco (NH₃) como precursores. Estos gases se dosifican y transportan con precisión a la cámara de reacción.

El Entorno de la Cámara de Reacción

El sustrato —la pieza a recubrir— se coloca dentro de una cámara de reacción sellada. Las condiciones dentro de esta cámara, principalmente la temperatura y la presión, se controlan estrictamente.

Este entorno controlado es esencial para garantizar que las reacciones químicas ocurran exactamente según lo previsto, sin interferencias de contaminantes no deseados como oxígeno o vapor de agua.

Activación de la Reacción Química

Este es el paso central donde el gas se transforma en un sólido. Se aplica energía a los gases precursores para proporcionarles la energía de activación necesaria para reaccionar o descomponerse.

El método de suministro de energía define el tipo de CVD. Por ejemplo, la CVD Térmica utiliza altas temperaturas (a menudo >600 °C), mientras que la CVD Asistida por Plasma (PECVD) utiliza un campo eléctrico para crear un plasma, permitiendo que las reacciones ocurran a temperaturas mucho más bajas.

Crecimiento de la Película y Eliminación de Subproductos

A medida que los precursores reaccionan en la superficie caliente del sustrato, el material sólido deseado "se deposita" o crece, formando la película delgada. Cualquier subproducto gaseoso no deseado de la reacción se bombea continuamente fuera de la cámara.

Esta eliminación constante de subproductos es crucial para mantener la pureza de la película en crecimiento y para impulsar la reacción química. El espesor de la película se controla con precisión mediante el tiempo de deposición y la concentración de los gases precursores.

Por Qué el Control lo Es Todo en la CVD

La calidad excepcional de las películas CVD —su pureza, durabilidad y uniformidad— no es un accidente. Es el resultado directo de un control meticuloso sobre cada variable del proceso.

El Papel de la Temperatura

La temperatura es, sin duda, el parámetro más crítico. Dicta directamente la velocidad de las reacciones químicas. Temperaturas más altas generalmente conducen a una deposición más rápida, pero también pueden influir en la estructura cristalina y la tensión interna de la película.

Gestión de la Presión y el Flujo de Gas

La presión de la cámara y el caudal de los gases determinan la concentración de moléculas reactivas cerca del sustrato. Un control preciso asegura que todas las partes del sustrato, incluso formas complejas, estén expuestas a un suministro uniforme de precursores.

Por eso la CVD es conocida por producir recubrimientos altamente conformes, lo que significa que el espesor de la película es perfectamente uniforme incluso en esquinas pronunciadas y dentro de zanjas profundas.

El Resultado: Películas de Alto Rendimiento

Al ajustar finamente estas variables, los ingenieros pueden dictar las propiedades finales de la película, incluyendo su espesor, densidad, composición química y características eléctricas. Este nivel de control hace de la CVD una tecnología indispensable en la fabricación avanzada.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, la CVD no es una solución universal. Su eficacia se equilibra con consideraciones prácticas significativas que son cruciales para cualquier evaluación técnica.

Requisitos de Alta Temperatura

Muchos procesos tradicionales de CVD térmica requieren temperaturas extremadamente altas. Esto los hace inadecuados para recubrir materiales sensibles a la temperatura, como plásticos o ciertos componentes electrónicos, que podrían dañarse o destruirse.

Manejo y Seguridad de Precursores

Los productos químicos precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. El manejo y la eliminación de estos materiales requieren estrictos protocolos de seguridad y equipos especializados, lo que aumenta la complejidad operativa y el costo.

Costo y Rendimiento

Los sistemas CVD son equipos sofisticados y costosos. El proceso también puede ser relativamente lento en comparación con otros métodos de recubrimiento como la pintura o la galvanoplastia, lo que lo hace más adecuado para aplicaciones de alto valor en lugar de recubrimientos a granel de bajo costo.

Tomar la Decisión Correcta para su Objetivo

Aplicar la CVD de manera efectiva significa adaptar la técnica específica a su objetivo principal.

- Si su enfoque principal es crear películas ultracuradas y cristalinas para semiconductores: La CVD térmica sigue siendo el referente debido a su capacidad para producir películas con la más alta calidad y la menor densidad de defectos.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como polímeros o circuitos integrados: La CVD Asistida por Plasma (PECVD) es la opción ideal porque permite la deposición a temperaturas mucho más bajas, evitando daños al sustrato.

- Si su enfoque principal es lograr una cobertura completa y uniforme en componentes 3D complejos: La naturaleza en fase gaseosa de la CVD la hace intrínsecamente superior a los métodos de línea de visión (como la Deposición Física de Vapor) para crear películas conformes.

En última instancia, dominar la CVD consiste en aprovechar las reacciones químicas controladas para construir materiales avanzados con precisión a nivel atómico.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Las reacciones químicas en fase gaseosa depositan películas sólidas sobre sustratos utilizando precursores y activación energética. |

| Pasos Clave | 1. Introducir gases precursores. 2. Controlar el entorno de la cámara (temp, presión). 3. Activar la reacción (calor/plasma). 4. Hacer crecer la película y eliminar los subproductos. |

| Beneficios | Alta pureza, recubrimientos conformes uniformes, control preciso del espesor y propiedades de la película adaptadas. |

| Tipos Comunes | CVD Térmica (alta temp), CVD Asistida por Plasma (PECVD, baja temp). |

| Aplicaciones | Semiconductores, electrónica, recubrimientos protectores y fabricación de materiales avanzados. |

Desbloquee el potencial de las películas delgadas de alto rendimiento para su laboratorio con las soluciones avanzadas de CVD de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluyendo sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura