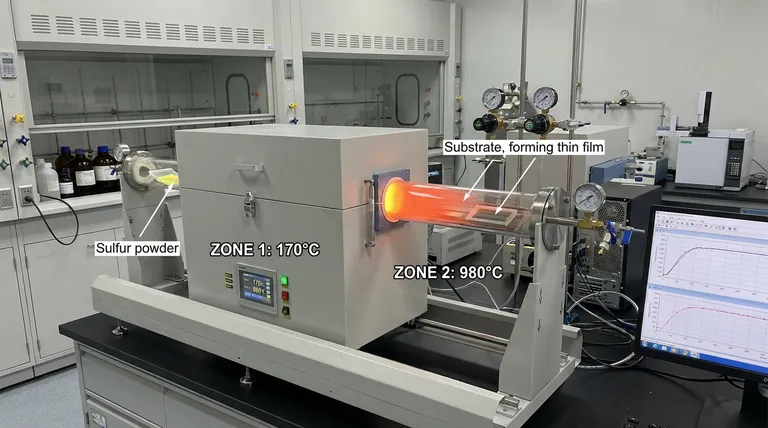

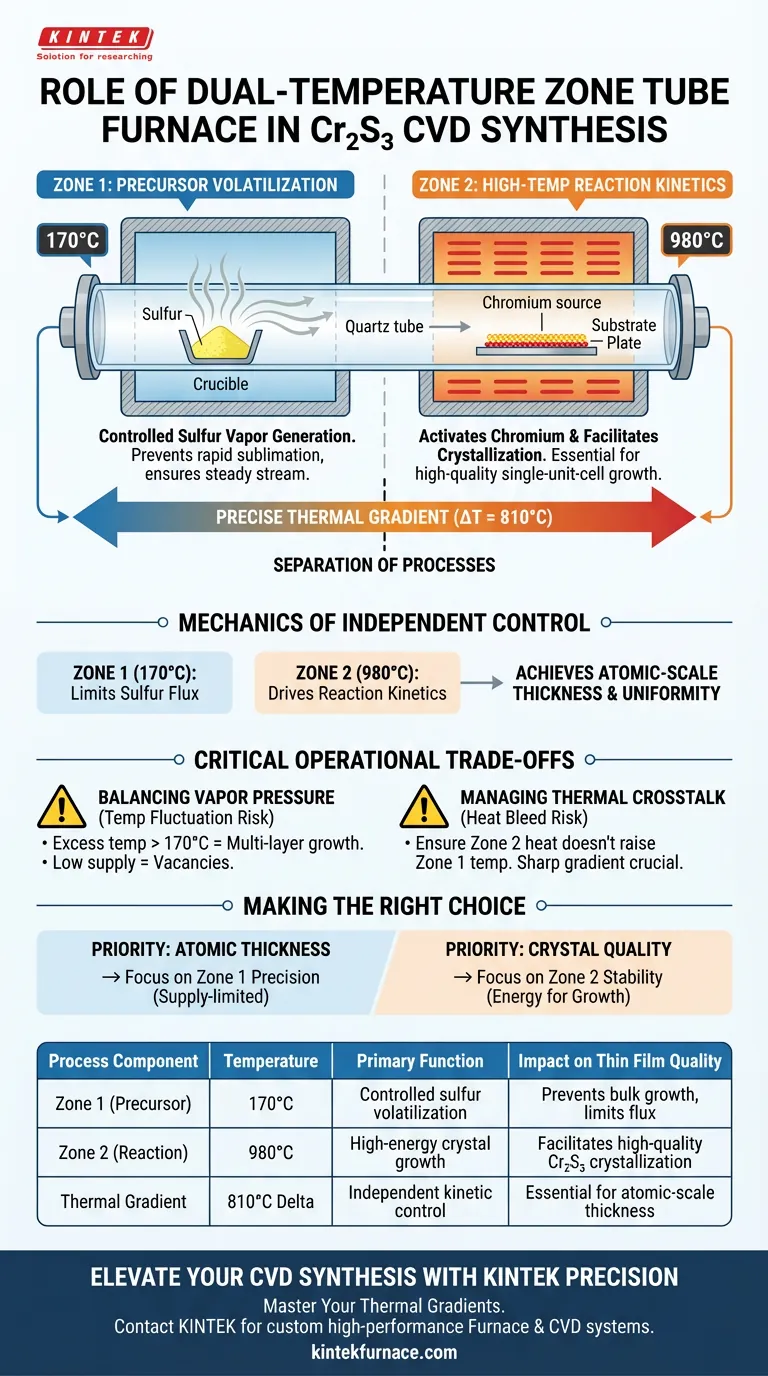

El horno tubular de zona de doble temperatura actúa como el sistema regulador principal para la síntesis de sulfuro de cromo ($Cr_2S_3$) de espesor de una sola celda unitaria mediante Deposición Química de Vapor (CVD). Crea un gradiente térmico controlado con precisión que separa la vaporización del precursor de azufre a $170^{\circ}C$ de la reacción de crecimiento a alta temperatura a $980^{\circ}C$. Esta separación permite un control independiente sobre el suministro de precursores y la cinética de reacción, lo cual es esencial para lograr un espesor y uniformidad a escala atómica.

La capacidad central de este equipo es el desacoplamiento de la evaporación del precursor del crecimiento cristalino. Al mantener dos entornos térmicos distintos, el sistema asegura que la volatilidad del azufre no comprometa la alta energía requerida para la cristalización del sulfuro de cromo en el sustrato.

La Mecánica del Control Térmico Independiente

Para hacer crecer materiales tan delgados como una sola celda unitaria, el entorno debe ser rigurosamente controlado. Un horno de doble zona logra esto dividiendo el proceso CVD en dos etapas física y térmicamente distintas.

Zona 1: Volatilización Controlada del Precursor

La primera zona de temperatura está dedicada estrictamente a la fuente de azufre.

En esta zona, el horno mantiene una temperatura relativamente baja de $170^{\circ}C$.

El objetivo aquí es generar un flujo constante y controlado de vapor de azufre sin inducir una sublimación rápida y descontrolada que abrumaría la reacción posterior.

Zona 2: Cinética de Reacción a Alta Temperatura

La segunda zona de temperatura alberga la fuente de cromo y el sustrato de crecimiento.

Esta zona se calienta a una temperatura mucho más alta de $980^{\circ}C$.

Esta alta energía térmica es necesaria para activar el precursor de cromo y facilitar la reacción química en la superficie del sustrato, asegurando una cristalización de alta calidad.

Regulación del Espesor de la Película Mediante Gradientes

La interacción entre estas dos zonas determina el espesor del material final.

Al regular de forma independiente la velocidad a la que se evapora el azufre (Zona 1) y la velocidad a la que se forma el cristal (Zona 2), el sistema evita la deposición de material en exceso.

Este equilibrio es el mecanismo específico que permite la formación de películas delgadas a escala atómica en lugar de cristales masivos.

Compensaciones Operativas Críticas

Si bien un horno de doble zona proporciona precisión, introduce complejidades que deben gestionarse para garantizar la reproducibilidad.

Equilibrio de la Presión de Vapor y la Tasa de Deposición

Existe un delicado equilibrio entre la tasa de suministro de azufre y la tasa de crecimiento de la película.

Si la temperatura en la Zona 1 fluctúa incluso ligeramente por encima de $170^{\circ}C$, la presión de vapor del azufre puede aumentar bruscamente, lo que lleva a un crecimiento multicapa en lugar del espesor deseado de una sola celda unitaria.

Por el contrario, si el suministro es demasiado bajo, la película puede sufrir vacantes o una cobertura incompleta.

Gestión de la Diafonía Térmica

Aunque las zonas se controlan de forma independiente, puede producirse transferencia de calor entre las zonas.

Los operadores deben asegurarse de que el alto calor de la Zona 2 ($980^{\circ}C$) no se filtre hacia aguas arriba y eleve involuntariamente la temperatura de la fuente de azufre en la Zona 1.

El fallo en mantener este gradiente térmico agudo da como resultado un flujo de precursor inestable y un crecimiento de película no uniforme.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de un horno de zona de doble temperatura para la síntesis de $Cr_2S_3$, debe ajustar sus parámetros en función de sus métricas de calidad específicas.

- Si su enfoque principal es el espesor a escala atómica: Priorice la precisión de la primera zona ($170^{\circ}C$) para limitar estrictamente el suministro de vapor de azufre, asegurando que la reacción esté limitada por el suministro.

- Si su enfoque principal es la calidad del cristal y el tamaño del dominio: Concéntrese en estabilizar la segunda zona ($980^{\circ}C$) para maximizar la energía termodinámica disponible para la nucleación y el crecimiento sin defectos.

Dominar el gradiente térmico es la única forma de pasar de la deposición aleatoria a la síntesis controlada de una sola celda unitaria.

Tabla Resumen:

| Componente del Proceso | Temperatura | Función Principal | Impacto en la Calidad de la Película Delgada |

|---|---|---|---|

| Zona 1 (Precursor) | 170°C | Volatilización controlada del azufre | Previene el crecimiento masivo limitando el flujo de precursores |

| Zona 2 (Reacción) | 980°C | Crecimiento cristalino de alta energía | Facilita la cristalización de alta calidad de Cr2S3 |

| Gradiente Térmico | Delta de 810°C | Control cinético independiente | Esencial para lograr un espesor a escala atómica |

Mejore Su Síntesis CVD con la Precisión KINTEK

Los gradientes térmicos precisos son la diferencia entre el material a granel y la innovación a escala atómica. En KINTEK, entendemos las rigurosas demandas de la síntesis de $Cr_2S_3$. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD de alto rendimiento diseñados para eliminar la diafonía térmica y garantizar la estabilidad independiente de la zona.

Ya sea que esté cultivando películas de espesor de una sola celda unitaria o escalando procesos complejos de deposición química de vapor, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para dominar sus gradientes térmicos?

Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado.

Guía Visual

Referencias

- Luying Song, Jun He. Robust multiferroic in interfacial modulation synthesized wafer-scale one-unit-cell of chromium sulfide. DOI: 10.1038/s41467-024-44929-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la importancia del flujo de nitrógeno en la pirólisis de BN@C? Garantizar la pureza del material y la estabilidad de la reacción

- ¿Por qué se utiliza un tubo de cuarzo para el grafeno CVD sobre papel de plata? Garantice la pureza con estabilidad térmica a alta temperatura

- ¿Por qué es importante la CVD en la fabricación de dispositivos CMOS? Esencial para la deposición precisa y conforme de películas

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en el procesamiento de nanomateriales compuestos?

- ¿Qué son los materiales CVD? Una guía sobre películas delgadas y recubrimientos de alto rendimiento

- ¿Cuáles son los beneficios de usar un horno CVD? Logre control a nivel atómico para películas delgadas superiores

- ¿Qué materiales se utilizan en la CVD? Una guía de películas delgadas de alto rendimiento para su laboratorio

- ¿Cuál es la función principal de una ventana de diamante CVD? Aislamiento esencial para líneas de haz de sincrotrón